El calentamiento por inducción utiliza campos electromagnéticos para calentar materiales sin contacto directo, lo que lo convierte en una tecnología crucial en industrias como la automotriz y la aeroespacial. Su adopción está en auge, y se prevé que el mercado estadounidense supere los 500 millones de dólares para 2034 .

Las ventajas del calentamiento por inducción son evidentes. Proporciona un calentamiento rápido, un control preciso de la temperatura y un proceso sin llama que mejora significativamente la seguridad. Por ejemplo, una herramienta de calentamiento por inducción puede calentar eficazmente áreas específicas sin afectar los materiales circundantes. En comparación con los métodos tradicionales, alcanza índices de eficiencia energética de hasta el 98 % y contribuye a la reducción de las emisiones de carbono.

El mercado global de sistemas de calentamiento por inducción, incluyendo dispositivos como el calentador de inducción para precalentamiento de soldadura y la máquina de soldadura fuerte por inducción , se valoró en 2250 millones de dólares en 2022. Se proyecta que crezca a una tasa de crecimiento anual compuesta (TCAC) del 6,3 %, alcanzando los 4040 millones de dólares para 2030. Este crecimiento subraya el impacto transformador del calentamiento por inducción en diversas industrias, desde la manufactura hasta las energías renovables.

Conclusiones clave

El calentamiento por inducción calienta con rapidez y precisión, ahorrando hasta un 98 % de energía. Esto reduce los costes y la contaminación.

Calienta solo ciertas partes, sin afectar los materiales cercanos. Esto lo hace más seguro y eficiente.

El calentamiento por inducción es útil en muchos campos, como la automoción, la aviación y las energías renovables. Es importante para las fábricas actuales.

Endurecimiento de metales de precisión con calentamiento por inducción

Aplicaciones en las industrias automotriz y aeroespacial

El calentamiento por inducción ha revolucionado la forma de abordar el endurecimiento de metales en industrias como la automotriz y la aeroespacial. Esta tecnología permite lograr una rápida transferencia de calor, reduciendo significativamente los tiempos de los ciclos de producción. En el sector automotriz, desempeña un papel vital en el endurecimiento de componentes como engranajes y árboles de levas. Estas piezas requieren una durabilidad y fiabilidad excepcionales, y el calentamiento por inducción garantiza que cumplan con los estrictos estándares de la industria .

En la industria aeroespacial, la precisión es fundamental. El calentamiento por inducción permite fabricar piezas de alto rendimiento que exigen un estricto cumplimiento de la calidad. Al proporcionar un control preciso de los parámetros de calentamiento, este método garantiza resultados consistentes. Tanto si trabaja con componentes de motores como con piezas estructurales, el calentamiento por inducción ofrece la eficiencia y la precisión necesarias para afrontar los retos de la fabricación moderna.

Beneficios de la calefacción localizada y controlada

Una de las características más destacadas del calentamiento por inducción es su capacidad para proporcionar un calentamiento localizado y controlado . Esto significa que se pueden tratar áreas específicas de un componente sin afectar el material circundante. Por ejemplo, en sistemas de climatización (HVAC), el calentamiento por inducción garantiza un calentamiento rápido y uniforme en bobinas y paneles radiantes. También desempeña un papel crucial en la fabricación de componentes como elementos calefactores y sensores, donde la precisión es clave.

En entornos industriales, esta tecnología es invaluable para procesos como el calentamiento de tubos y tuberías en intercambiadores de calor. Permite doblar y unir materiales con facilidad gracias a la entrada de calor rápida y localizada. Además, el calentamiento por inducción facilita la soldadura fuerte y blanda, creando uniones resistentes y fiables en la fabricación de intercambiadores de calor. Al concentrar el calor exactamente donde se necesita, se obtienen resultados más rápidos y se mantiene la integridad de los materiales.

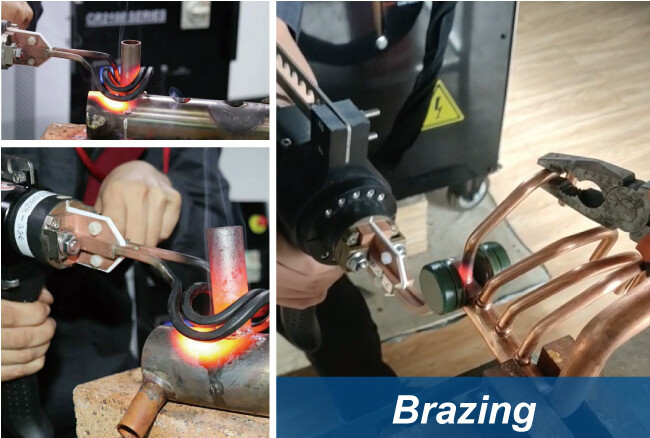

Soldadura fuerte por inducción para una unión eficiente de metales

Unión de metales diferentes en sistemas electrónicos y HVAC

La soldadura fuerte por inducción ofrece una solución fiable para unir metales diferentes, especialmente en industrias como la electrónica y los sistemas de climatización (HVAC). Este proceso utiliza calor preciso y localizado en zonas específicas, garantizando así la integridad de los metales. Permite obtener resultados consistentes y repetibles, esenciales para una producción de alta calidad. Por ejemplo, en electrónica, la soldadura fuerte por inducción ayuda a crear conexiones resistentes en placas de circuitos y componentes. En sistemas de climatización (HVAC), garantiza uniones duraderas en intercambiadores de calor y tuberías.

Los rápidos ciclos de calentamiento por inducción lo hacen ideal para la producción a gran escala. Permite completar tareas de soldadura fuerte rápidamente sin comprometer la calidad. Además, la naturaleza sin contacto de este proceso elimina los riesgos asociados con las llamas abiertas, lo que lo hace más seguro para los operarios. Su versatilidad permite trabajar con una amplia gama de metales, incluidos los comúnmente utilizados en estas industrias.

Procesos más limpios y eficientes

La soldadura fuerte por inducción contribuye a procesos de fabricación más limpios y eficientes. A diferencia de los métodos tradicionales, como la soldadura con soplete o con horno, esta técnica minimiza el desperdicio de energía al generar calor solo donde se necesita. Esta precisión reduce el riesgo de sobrecalentamiento y garantiza una mínima distorsión de las piezas. También comprobará que la soldadura fuerte por inducción es más rápida y repetible, lo que se traduce en una mejor calidad y una reducción del tiempo de producción.

El proceso es ecológico y más seguro para los trabajadores. Al no usar llamas abiertas, se puede mantener un espacio de trabajo más limpio. Estas ventajas hacen de la soldadura fuerte por inducción la opción preferida para las aplicaciones de fabricación modernas.

Fusión por inducción para aplicaciones industriales y de joyería

Fundición de metales energéticamente eficiente

La fusión por inducción ha transformado la forma de fundir metales al ofrecer una eficiencia energética inigualable . A diferencia de los hornos tradicionales, los hornos de inducción calientan los metales directamente, eliminando la necesidad de transferencia de calor intermedia. Este calentamiento directo reduce el consumo de energía y acelera el proceso de fusión. Por ejemplo, los hornos de inducción pueden alcanzar altas temperaturas más rápidamente, lo que reduce los costos operativos y hace que la producción sea más sostenible.

También descubrirá que los hornos de inducción superan a los métodos de combustión, con un rango de eficiencia del 55 % al 75 % . No requieren precalentamiento, lo que minimiza el desperdicio de energía. Esto convierte al calentamiento por inducción en una solución rentable para industrias como la joyería, donde la precisión y la velocidad son cruciales. Al adoptar esta tecnología, puede lograr un ahorro energético significativo manteniendo resultados de alta calidad.

Procesos de fusión respetuosos con el medio ambiente

La fundición por inducción se destaca como una alternativa ecológica a los métodos de fundición tradicionales. Genera menos gases de escape y produce un mínimo de residuos sólidos. A diferencia de los hornos de carbón o gas, los hornos de inducción no emiten gases de combustión nocivos. Este proceso limpio garantiza un espacio de trabajo más seguro y reduce su impacto ambiental.

Una comparación resalta sus ventajas:

Además, la fusión por inducción es silenciosa y no produce polvo, lo que la hace ideal para industrias que priorizan la sostenibilidad. Ya sea que elabore joyería intrincada o procese metales industriales, este método cumple con los estándares ambientales modernos. Al optar por el calentamiento por inducción, contribuye a un futuro más ecológico y mejora la eficiencia energética de sus operaciones.

Tratamiento térmico de herramientas mediante un calentador de inducción

Fortalecimiento de herramientas de corte y equipos industriales

El uso de una herramienta de calentamiento por inducción para el tratamiento térmico mejora significativamente la durabilidad de las herramientas de corte y los equipos industriales. Este proceso endurece y templa los componentes, mejorando su resistencia al desgaste y prolongando su vida útil. Por ejemplo, se pueden tratar brocas, hojas de sierra y piezas de maquinaria para que resistan entornos de alta tensión. El calentamiento preciso y localizado que proporciona la inducción garantiza que solo se traten las áreas específicas, sin afectar el resto del material.

Este método también optimiza el uso de energía, convirtiendo hasta el 98 % en calor . A diferencia de los métodos tradicionales, elimina la necesidad de llamas abiertas u hornos, creando un espacio de trabajo más seguro. Además, la ausencia de emisiones y humos lo convierte en una opción ecológica. Al adoptar esta tecnología, puede obtener herramientas más resistentes y fiables, a la vez que reduce los costes energéticos y el impacto ambiental.

Resultados más rápidos y consistentes

Una herramienta de calentamiento por inducción garantiza una transferencia de calor rápida y eficiente, lo que permite completar los procesos de tratamiento térmico en segundos. Esta velocidad reduce la duración del ciclo de producción, mejorando así la eficiencia general de fabricación. El control preciso de la temperatura del calentamiento por inducción garantiza resultados consistentes y reproducibles, esencial para una producción de alta calidad.

También se beneficiará de un calentamiento uniforme en toda el área tratada. Esto elimina los gradientes de temperatura, garantizando la consistencia de las propiedades del material. Con mínimas pérdidas de energía, el calor se concentra directamente en la pieza de trabajo, lo que mejora la eficiencia . El control de frecuencia y temperatura le permite adaptar el proceso a las necesidades específicas del material, garantizando resultados óptimos en todo momento.

Al utilizar una herramienta de calentamiento por inducción, puede lograr resultados más rápidos y confiables y, al mismo tiempo, mantener la integridad de sus herramientas y equipos.

Cocina de inducción para cocinas sostenibles

Revolucionando la cocina doméstica y comercial

La cocina de inducción ha transformado la forma de preparar comidas, tanto en casa como en cocinas profesionales. Mediante el calentamiento por inducción, esta tecnología calienta directamente los utensilios de cocina mediante campos electromagnéticos, ofreciendo una precisión y eficiencia inigualables. A diferencia de las cocinas tradicionales de gas o eléctricas, las placas de inducción transfieren hasta el 90 % de su energía a los alimentos, en comparación con solo el 40-55 % de los métodos convencionales. Esto hace que su cocina no solo sea más eficiente energéticamente, sino también más rentable a largo plazo.

En cocinas comerciales, la cocina de inducción garantiza una preparación más rápida de las comidas, esencial para entornos de alta demanda. El control preciso de la temperatura permite perfeccionar recetas delicadas, garantizando resultados consistentes en todo momento. Por ejemplo, los chefs pueden mantener fácilmente la temperatura exacta necesaria para salsas o chocolates sin riesgo de sobrecalentamiento. En casa, apreciará la rapidez con la que hierve el agua o la uniformidad con la que se cocinan los alimentos, ahorrando tiempo y esfuerzo.

Métodos más seguros, rápidos y energéticamente eficientes

La cocina de inducción prioriza la seguridad y la eficiencia. La ausencia de llamas abiertas reduce el riesgo de incendio , mientras que la superficie de la placa se mantiene fría al tacto, minimizando el riesgo de quemaduras. Los ajustes rápidos de temperatura evitan derrames, haciendo que cocinar sea más suave y seguro. Estas características hacen que la inducción sea la opción preferida tanto para familias como para chefs profesionales.

La eficiencia energética de la cocina de inducción también contribuye a la sostenibilidad. Con una conversión de calor del 90 % , supera a las cocinas de gas fósil, que solo alcanzan el 45 %. Esto no solo reduce su huella energética, sino que también contribuye a un planeta más verde. Al adoptar esta tecnología, crea una cocina más segura, rápida y respetuosa con el medio ambiente.

Consejo: Cambiar a la cocina de inducción puede ahorrarle dinero, mejorar la seguridad y reducir su impacto ambiental. Es una opción inteligente para las cocinas modernas.

Soldadura por inducción para ensamblajes de precisión

Soldadura sin costura en tuberías y fabricación de automóviles

La soldadura por inducción se ha convertido en un pilar fundamental en industrias como la construcción de tuberías y la fabricación de automóviles. Este método utiliza campos electromagnéticos para generar calor, lo que permite unir componentes metálicos con precisión y eficiencia. Sus aplicaciones abarcan diversos procesos, cada uno adaptado a necesidades específicas:

Repetibilidad del proceso : logre resultados consistentes en múltiples ciclos de fabricación.

Eficiencia energética : entrega calor directamente a la articulación, reduciendo el desperdicio de energía.

Velocidad : Complete las tareas de soldadura más rápido con capacidades de calentamiento rápido.

Precisión : Controle la aplicación de calor con precisión, evitando la distorsión de la pieza.

La soldadura por inducción resulta especialmente útil para la soldadura de costura , lo que garantiza uniones de alta calidad en tubos y tuberías. En la fabricación de automóviles, la soldadura por puntos une eficazmente chapas metálicas, mientras que la soldadura por forja por inducción crea uniones resistentes en componentes grandes como ejes y palieres. Estas capacidades hacen que la soldadura por inducción sea indispensable en las líneas de montaje modernas.

Distorsión reducida del material y precisión mejorada

Una de las ventajas más destacadas de la soldadura por inducción es su capacidad para minimizar la distorsión del material. Al concentrar el calor únicamente en la zona de unión, se reduce la tensión térmica y se evita el calentamiento innecesario de los materiales circundantes. Este calentamiento localizado garantiza que los componentes conserven su integridad estructural.

Con el calentamiento por inducción, puede lograr una calidad de soldadura superior manteniendo la eficiencia de producción. Su preciso control de temperatura reduce el riesgo de defectos, garantizando resultados consistentes en todo momento. Esto lo convierte en la opción ideal para industrias que exigen precisión y fiabilidad en sus procesos de ensamblaje.

Sellado por inducción para envases a prueba de manipulaciones

Aplicaciones en las industrias alimentaria y farmacéutica

El sellado por inducción desempeña un papel fundamental para garantizar la integridad de los productos en las industrias alimentaria y farmacéutica. Mediante el calentamiento por inducción, se pueden crear sellos herméticos que protegen los productos de la contaminación y prolongan su vida útil. Esta tecnología es especialmente eficaz para envasar líquidos, polvos y otros productos sensibles.

Así es como se aplica el sellado por inducción en estas industrias:

Al adoptar el sellado por inducción, garantiza que sus productos cumplan con los más altos estándares de seguridad manteniendo su calidad.

Mayor seguridad y vida útil del producto

El sellado por inducción mejora la seguridad del producto y prolonga su vida útil de varias maneras. En primer lugar, crea una barrera contra contaminantes como el polvo, la suciedad y la humedad, manteniendo los productos frescos y seguros. En segundo lugar, previene la oxidación al impedir la entrada de aire, lo que retrasa el deterioro y preserva la calidad del producto.

También descubrirá que los sellos de inducción ayudan a mantener los niveles de humedad, lo cual es crucial para productos sensibles a la humedad. Por ejemplo, los alimentos secos y los medicamentos en polvo se benefician de esta característica. Además, los sellos de seguridad proporcionan una prueba visible de la apertura de un paquete, lo que aumenta la confianza del consumidor en su marca.

A continuación se detallan sus beneficios:

Barrera contra contaminantes: mantiene fuera elementos externos como el polvo y la humedad.

Prevención de la oxidación: reduce la exposición al aire, retardando el deterioro.

Conserva los niveles de humedad: retiene la humedad para productos sensibles a la humedad.

Sellos de seguridad: mejoran la seguridad al mostrar si un producto ha sido manipulado.

Al aprovechar el calentamiento por inducción para el sellado, no solo mejora la seguridad del producto, sino que también contribuye a una vida útil más larga, lo que garantiza la satisfacción del cliente.

Calentamiento por inducción para dispositivos y herramientas médicos

Esterilización y fabricación de instrumental quirúrgico

El calentamiento por inducción ha revolucionado la esterilización y la fabricación de instrumental quirúrgico. Esta tecnología proporciona un calentamiento limpio y preciso , garantizando que el instrumental médico cumpla con los más altos estándares de higiene. Su rápida capacidad de calentamiento reduce la duración del ciclo de esterilización , lo que aumenta la productividad en las instalaciones médicas. A diferencia de los métodos tradicionales, el calentamiento por inducción elimina la necesidad de llamas abiertas o emisiones tóxicas, lo que lo convierte en una opción segura para el medio ambiente.

La precisión de esta tecnología garantiza una esterilización eficaz sin comprometer la calidad del instrumental. Por ejemplo, minimiza la pérdida de calor y proporciona un calentamiento uniforme en todas las superficies, crucial para mantener la integridad del instrumental quirúrgico. Además, es compatible con materiales sensibles al calor, lo que reduce el riesgo de dañar componentes delicados. Al adoptar el calentamiento por inducción, se pueden mejorar las propiedades mecánicas de los dispositivos médicos, garantizando al mismo tiempo una calidad constante en la producción.

Procesos precisos y libres de contaminación

El calentamiento por inducción ofrece una precisión y un control inigualables, lo que lo hace ideal para procesos de fabricación sin contaminación. Esta tecnología garantiza condiciones estériles durante la producción, esencial para los dispositivos médicos. Puede utilizarse para aplicaciones como recocido, soldadura fuerte y limpieza, que requieren soluciones de calentamiento limpias y eficientes. Su capacidad para mejorar las propiedades mecánicas manteniendo una calidad constante la convierte en una opción preferida en la industria médica.

La naturaleza sin contacto del calentamiento por inducción previene la contaminación, garantizando que sus dispositivos cumplan con las estrictas normas regulatorias. Además, su diseño de bajo consumo minimiza los residuos, lo que lo convierte en una opción sostenible para la fabricación moderna. Ya sea que produzca instrumental quirúrgico u otras herramientas médicas, el calentamiento por inducción garantiza repetibilidad y confiabilidad en cada proceso.

Calentamiento por inducción en la fabricación aditiva

Apoyo a la impresión 3D con calentamiento localizado

El calentamiento por inducción se ha convertido en una herramienta valiosa en la fabricación aditiva, especialmente en la impresión 3D. Esta tecnología permite aplicar calor con precisión donde se necesita, mejorando la calidad de los componentes impresos. Mediante el calentamiento localizado, se puede controlar la temperatura de zonas específicas durante el proceso de impresión. Esto garantiza una correcta adhesión del material, creando piezas más resistentes y fiables.

Por ejemplo, en la impresión 3D de metal, el calentamiento por inducción ayuda a mantener la temperatura ideal para la fusión de polvos metálicos. Esto previene defectos como grietas o puntos débiles en el producto final. También se puede utilizar para precalentar la cama de impresión, lo que reduce la deformación y mejora la adhesión. Estas ventajas hacen del calentamiento por inducción una parte esencial de los sistemas de impresión 3D modernos.

Propiedades del material mejoradas y velocidad de producción

El calentamiento por inducción mejora las propiedades de los materiales utilizados en la fabricación aditiva. Al controlar el proceso de calentamiento, se puede mejorar la resistencia, la durabilidad y la flexibilidad de las piezas impresas. Esto es especialmente importante en industrias como la aeroespacial y la automotriz, donde los componentes deben cumplir estrictos estándares de rendimiento.

También notará un aumento significativo en la velocidad de producción. El calentamiento por inducción reduce el tiempo de enfriamiento y recalentamiento, lo que le permite completar proyectos más rápido. Su eficiencia energética le garantiza el ahorro de recursos y la alta calidad de los resultados. Ya sea que trabaje con metales, plásticos o compuestos, esta tecnología le ayuda a lograr mejores resultados en menos tiempo.

Calentamiento por inducción para aplicaciones de energía renovable

Fabricación de componentes para aerogeneradores y paneles solares

El calentamiento por inducción desempeña un papel fundamental en la fabricación de componentes para sistemas de energía renovable, como turbinas eólicas y paneles solares. Esta tecnología garantiza precisión y eficiencia durante la producción, esenciales para estas aplicaciones de alto rendimiento. Por ejemplo, se puede utilizar el calentamiento por inducción para calentar pernos durante el montaje de turbinas eólicas. Este proceso garantiza un apriete correcto, lo que mejora la integridad estructural de las turbinas. En la producción de paneles solares, el calentamiento por inducción facilita la soldadura de células solares y el curado de adhesivos y recubrimientos, garantizando así durabilidad y fiabilidad.

A continuación se muestra un desglose de sus aplicaciones:

Al adoptar esta tecnología, puede optimizar los procesos de fabricación y, al mismo tiempo, mantener la calidad y el rendimiento de los componentes de energía renovable.

Apoyando soluciones energéticas sostenibles

El calentamiento por inducción promueve la sostenibilidad al mejorar la eficiencia energética y reducir el impacto ambiental. Esta tecnología minimiza las pérdidas de energía, lo que se traduce en una mayor eficiencia en los procesos de fabricación. También reduce significativamente las emisiones de gases de efecto invernadero en comparación con los métodos de calentamiento tradicionales, lo que contribuye a una menor huella de carbono. Por ejemplo, los sistemas de calentamiento por inducción alimentados con electricidad limpia procedente de la energía eólica crean un ciclo sostenible. Estos sistemas ayudan a producir turbinas, que a su vez generan más electricidad limpia, lo que amplifica los beneficios de las energías renovables.

A continuación se presentan algunos beneficios adicionales:

El calentamiento por inducción minimiza las pérdidas de energía, lo que conduce a una mayor eficiencia energética .

Reduce las emisiones de gases de efecto invernadero, contribuyendo a una menor huella de carbono.

La tecnología promueve entornos de trabajo más seguros al eliminar las llamas abiertas y la combustión.

Al integrar el calentamiento por inducción en las industrias de energía renovable, no solo mejora la eficiencia de la producción, sino que también contribuye a un futuro más verde y sostenible.

El calentamiento por inducción ha demostrado ser revolucionario en diversas industrias. Desde el endurecimiento de metales de precisión hasta las aplicaciones de energías renovables, su adaptabilidad mejora la eficiencia y la calidad del producto. Puede confiar en su preciso control de temperatura y su rápido calentamiento para optimizar los procesos. Su capacidad para adaptarse a diversos tamaños y formas de piezas de trabajo lo convierte en una herramienta versátil para la fabricación moderna. Al adoptar esta tecnología de bajo consumo , contribuye a prácticas sostenibles y mejora los resultados operativos.

Preguntas frecuentes

¿Qué industrias se benefician más de la tecnología de calentamiento por inducción?

El calentamiento por inducción se utiliza ampliamente en los sectores automotriz, aeroespacial, electrónico y de energías renovables. Su precisión y eficiencia lo hacen ideal para la fabricación, el ensamblaje y el procesamiento de materiales.

¿Cómo mejora el calentamiento por inducción la eficiencia energética?

El calentamiento por inducción transfiere energía directamente al material, minimizando el desperdicio. Este proceso alcanza una eficiencia de hasta el 98 %, lo que reduce el consumo de energía y los costos operativos en diversas aplicaciones.

¿El calentamiento por inducción es respetuoso con el medio ambiente?

Sí, elimina las emisiones nocivas al evitar la combustión. Puede reducir su huella de carbono a la vez que mantiene un espacio de trabajo limpio y seguro, lo que lo convierte en una opción sostenible para las industrias modernas.

Suscríbete para actualizaciones