Un variador de frecuencia (VFD) es un dispositivo que ajusta la frecuencia y el voltaje de la potencia suministrada a los motores eléctricos, lo que permite un control preciso de su velocidad y par. Para comprender el significado de VFD, es fundamental reconocer su función en la optimización del rendimiento del motor, garantizando la eficiencia y minimizando el consumo innecesario de energía.

Los variadores de frecuencia (VFD) son vitales para mejorar la eficiencia industrial. Por ejemplo, las industrias que utilizan VFD en sistemas de climatización (HVAC) pueden lograr ahorros de energía de hasta un 70 % , mientras que las plantas de tratamiento de agua reportan ahorros de alrededor del 60 %. Al reducir el consumo de energía, los VFD no solo reducen los costos operativos, sino que también ayudan a disminuir las emisiones de carbono, apoyando así iniciativas climáticas globales.

¿Sabías que...? El significado de VFD va más allá del ahorro energético: menos del 20 % de los motores eléctricos utilizan actualmente VFD , lo que representa una importante oportunidad para seguir avanzando en la eficiencia energética.

Conclusiones clave

Los VFD pueden reducir el consumo de energía a la mitad , ahorrando dinero en las industrias.

Conocer los componentes del VFD , como los rectificadores y los inversores, muestra cómo mejoran los motores.

Los VFD en sistemas HVAC y fábricas mejoran el control, ahorran energía y duran más.

Significado y componentes clave de VFD

¿Qué es un VFD?

Un variador de frecuencia (VFD) es un dispositivo que controla la velocidad y el par de los motores eléctricos ajustando la frecuencia y el voltaje de la potencia que se les suministra. Se puede considerar como una herramienta que permite ajustar con precisión el rendimiento del motor según las necesidades específicas. Esta flexibilidad hace que los VFD sean esenciales en industrias donde la precisión y la eficiencia son cruciales. Al comprender el significado de VFD, verá cómo desempeña un papel clave en la reducción del consumo energético y la mejora del control operativo.

Componentes principales de un VFD

Un variador de frecuencia (VFD) consta de varios componentes que trabajan en conjunto para regular la velocidad y el rendimiento del motor. Cada componente tiene una función específica que contribuye al funcionamiento general. A continuación, se detallan los componentes principales:

Rectificador : Convierte la energía CA en energía CC.

Bus de CC : almacena y amortigua la energía de CC.

Inversor : Convierte la energía CC en CA con frecuencia variable.

Controlador : ajusta la salida según los requisitos del motor.

Interfaz del operador : le permite establecer parámetros y monitorear el rendimiento.

Dispositivos de retroalimentación : proporcionan datos de posición y velocidad del motor.

Sistema de frenado : ayuda a desacelerar el motor.

Sistema de enfriamiento : Evita el sobrecalentamiento.

Filtros EMI : reducen la interferencia electromagnética.

Características de protección : Protección contra fallas eléctricas.

Descripción general del rectificador, bus de CC e inversor

El rectificador, el bus de CC y el inversor forman el núcleo de un VFD. El rectificador convierte la corriente alterna (CA) entrante en corriente continua (CC). El bus de CC almacena esta energía temporalmente, garantizando un suministro constante al inversor. Finalmente, el inversor transforma la CC de nuevo en CA con frecuencia y voltaje ajustables. Este proceso permite controlar la velocidad del motor con precisión, lo que hace que estos componentes sean vitales para el funcionamiento del VFD.

Consejo: comprender estos componentes le ayudará a apreciar cómo los VFD optimizan el rendimiento del motor y la eficiencia energética.

Cómo funciona un VFD

Proceso de rectificación

El proceso de rectificación es el primer paso en el funcionamiento de un VFD . Convierte la corriente alterna (CA) de la red eléctrica en corriente continua (CC). Esta conversión es esencial, ya que la CC proporciona la estabilidad necesaria para un control preciso del motor. El rectificador, un componente clave del VFD, realiza esta tarea mediante diodos o tiristores para garantizar un flujo de electricidad uniforme. Sin este paso, el VFD no puede regular la velocidad del motor eficazmente.

Dato curioso: el proceso de rectificación es lo que permite que un VFD maneje demandas de energía variables sin comprometer el rendimiento.

Funcionalidad del enlace de CC

El enlace de CC, también llamado bus de CC, desempeña un papel fundamental en la estabilización del suministro de energía. Actúa como reserva de energía , garantizando que el inversor reciba un suministro constante de CC. Así es como funciona:

Estabiliza el voltaje y filtra las fluctuaciones, evitando interrupciones en el funcionamiento del motor.

Captura y almacena energía regenerativa, mejorando la eficiencia y reduciendo el desperdicio de energía.

Protege el VFD y el motor de perturbaciones eléctricas manteniendo un voltaje de CC estable.

Esta funcionalidad garantiza el funcionamiento fiable del VFD, incluso en condiciones difíciles. Al mantener una potencia constante, el enlace de CC le ayuda a lograr un mejor rendimiento del motor y un ahorro de energía.

Inversión y control motor

El último paso en el funcionamiento de un VFD es el proceso de inversión. El inversor convierte la corriente continua estable en corriente alterna, pero con una peculiaridad: ajusta la frecuencia y el voltaje para satisfacer las necesidades del motor. Este ajuste proporciona un control preciso de la velocidad y el par del motor. Los VFD modernos utilizan tecnologías avanzadas como el control vectorial y el control directo de par para mejorar la precisión. Estos avances permiten optimizar el rendimiento del motor para diversas aplicaciones, desde sistemas de climatización (HVAC) hasta maquinaria pesada.

¿Sabías que...? Las innovaciones recientes en tecnología VFD, como los transistores GaN y SiC, han mejorado la eficiencia energética hasta casi el 98%, haciéndolos aún más eficaces para uso industrial.

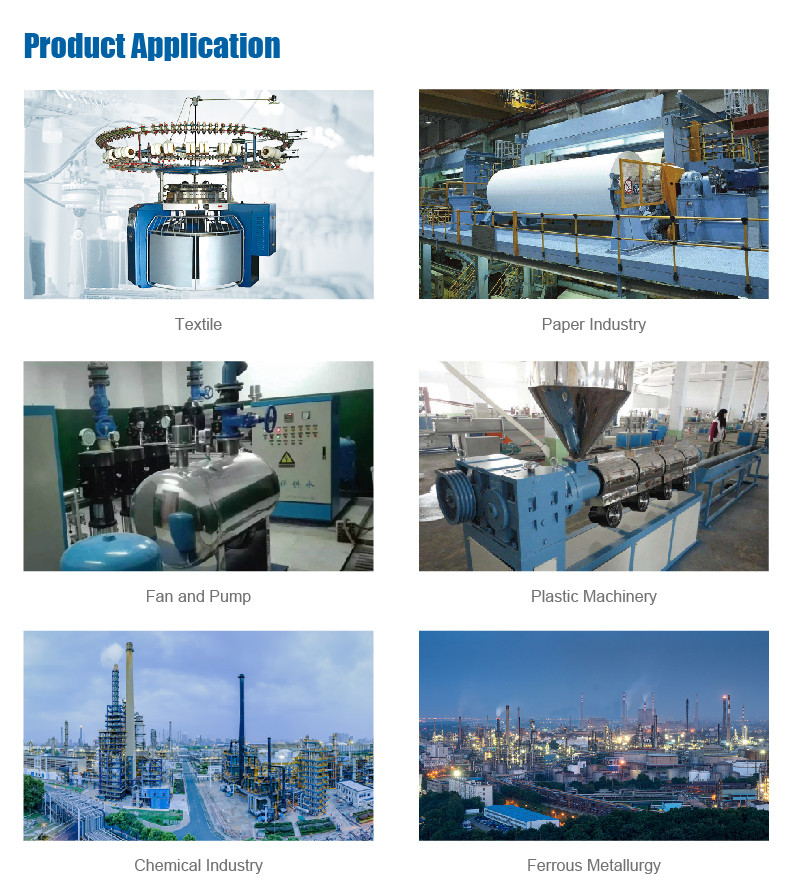

Aplicaciones de los VFD en las industrias

Sistemas HVAC

Los variadores de frecuencia (VFD) desempeñan un papel crucial en los sistemas de climatización (HVAC), ya que mejoran la eficiencia energética y el control operativo. Regulan la velocidad de ventiladores y bombas , garantizando un rendimiento óptimo. Por ejemplo:

Los VFD ajustan la velocidad de los ventiladores en las unidades de manejo de aire para mantener la presión y el flujo de aire adecuados.

Optimizan la velocidad de los compresores en enfriadores, mejorando la capacidad de enfriamiento.

En las torres de enfriamiento, los VFD controlan la velocidad de los ventiladores para estabilizar las temperaturas del agua.

Permiten caudales variables en sistemas de bombeo de agua fría y caliente.

Al usar variadores de frecuencia (VFD), también puede reducir el consumo de energía durante picos de carga y minimizar el desgaste de los componentes de HVAC. Esto no solo prolonga la vida útil del equipo, sino que también reduce los costos de mantenimiento.

Fabricación y automatización

En la fabricación, los variadores de frecuencia (VFD) permiten lograr un ahorro energético significativo al adaptar la velocidad del motor a los requisitos de carga . Esto resulta especialmente útil en procesos con cargas variables, como sistemas de transporte o brazos robóticos. Sus principales ventajas incluyen:

Los motores funcionan a velocidades variables , lo que reduce el consumo innecesario de energía.

Una pequeña reducción de velocidad puede suponer un ahorro energético sustancial debido a la relación cúbica entre velocidad y potencia.

Los VFD eliminan la necesidad de componentes de accionamiento mecánico, lo que reduce aún más los costos.

Al integrar VFD, puede reducir el uso de energía hasta en un 50% , lo que los hace esenciales para las prácticas de fabricación sustentables.

Plantas de tratamiento de agua

Las plantas de tratamiento de agua utilizan variadores de frecuencia (VFD) para optimizar sus operaciones y mejorar la eficiencia. Pueden utilizarse para ajustar la velocidad de las bombas, garantizando un caudal adecuado incluso en periodos de bajo caudal de aguas residuales. Otras ventajas incluyen:

Ahorro de energía mediante velocidades variables del motor , reduciendo costes.

Mejor control del proceso, resultando en una mejor calidad del agua.

Funciones de arranque y parada suaves que evitan el estrés en los sistemas de bombas envejecidos.

Con los VFD, también puede proteger la infraestructura de daños causados por arranques de voltaje completo, lo que garantiza confiabilidad a largo plazo.

Minería e industrias pesadas

En la minería y la industria pesada, los variadores de frecuencia (VFD) mejoran la seguridad y la eficiencia . Proporcionan arranques y paradas suaves del motor, reduciendo la tensión mecánica y previniendo accidentes. Así es como ayudan:

Los VFD controlan la velocidad del transportador, ahorrando energía y prolongando la vida útil del equipo.

Ajustan las velocidades de las bombas para evitar daños y reducir el consumo de energía.

En los sistemas de ventilación, los VFD regulan la velocidad de los ventiladores para mantener condiciones subterráneas seguras.

Ofrecen un control preciso en máquinas perforadoras y trituradoras, mejorando el rendimiento.

Al optimizar la velocidad del motor, los VFD también reducen los riesgos de sobrecalentamiento, lo que garantiza operaciones más seguras en entornos peligrosos.

Consejo: Los variadores de frecuencia en minería suelen contar con carcasas a prueba de explosiones y se integran con sistemas de seguridad para paradas de emergencia rápidas.

Beneficios de los VFD

Ahorro de energía y eficiencia de costos

Los variadores de frecuencia (VFD) ofrecen ahorros de energía significativos, especialmente en aplicaciones con cargas variables, como bombas y ventiladores. Los motores eléctricos consumen aproximadamente una cuarta parte de la energía eléctrica mundial . El uso de VFD permite reducir el consumo de energía hasta en un 50% , lo que se traduce en ahorros sustanciales en la factura de la luz. Por ejemplo, un VFD puede ahorrar 450 kWh de energía al día , lo que equivale a $16,425 anuales si la energía cuesta $0.10 por kWh. Estos ahorros convierten a los VFD en una solución rentable para las operaciones industriales.

Aunque la inversión inicial en variadores de frecuencia (VFD) pueda parecer elevada, los beneficios a largo plazo compensan los costos. Los VFD ofrecen arranques y paradas suaves, lo que reduce la tensión mecánica y las necesidades de mantenimiento. Esta característica por sí sola puede ahorrarle entre un 20 % y un 50 % en costos de energía, lo que los convierte en una excelente opción para operaciones sostenibles.

Control de procesos mejorado

Los variadores de frecuencia (VFD) mejoran el control de procesos al permitir ajustar la velocidad y el par del motor según los requisitos específicos. En las máquinas papeleras, los VFD permiten arranques lentos, lo que garantiza un funcionamiento fluido. Los molinos se benefician de ajustes de velocidad que compensan los cambios de densidad del mineral, mejorando la eficiencia energética sin sacrificar la calidad. En la producción química, los VFD mantienen un control de temperatura más preciso, lo que mejora la calidad del producto y la eficiencia de la producción.

También puede usar variadores de frecuencia (VFD) para optimizar el rendimiento de los sistemas HVAC, donde controlan la velocidad de los ventiladores y las bombas. Esto reduce el consumo de energía y mejora la eficiencia operativa. Al adaptar la velocidad del motor a las necesidades de carga, los VFD le ayudan a lograr un mejor control y a reducir el consumo de energía, lo cual es crucial, ya que los motores eléctricos representan más del 65 % del consumo energético industrial.

Costos de mantenimiento reducidos

Los variadores de frecuencia (VFD) reducen significativamente los costos de mantenimiento al minimizar la tensión mecánica en motores y componentes. Los arranques y paradas suaves previenen el desgaste, prolongando la vida útil del equipo. Esto se traduce en menos averías y mayores intervalos de mantenimiento. Por ejemplo, los sistemas tradicionales experimentan mayor tensión mecánica, lo que resulta en averías más frecuentes. En cambio, los VFD garantizan un funcionamiento más suave, reduciendo la necesidad de reparaciones.

Al usar variadores de frecuencia (VFD), puede reducir los costos de mantenimiento y mejorar la confiabilidad de sus equipos. El mantenimiento regular, como la limpieza e inspección de las conexiones, garantiza un rendimiento óptimo y prolonga la vida útil de su sistema VFD.

Comprender el significado de VFD revela su papel transformador en las industrias modernas. Ha visto cómo sus componentes y procesos mejoran el control y la eficiencia de los motores. Desde sistemas de climatización (HVAC) hasta energías renovables, los VFD reducen el consumo energético hasta en un 50 %. Su capacidad para reducir costos, mejorar las operaciones y promover la sostenibilidad los hace indispensables en el panorama industrial actual.

Preguntas frecuentes

¿Cuál es la vida útil de un VFD?

Un variador de frecuencia suele durar entre 10 y 15 años con un mantenimiento adecuado. La limpieza regular, la inspección de las conexiones y evitar el sobrecalentamiento pueden prolongar su vida útil. Siga siempre las instrucciones de mantenimiento del fabricante.

Suscríbete para actualizaciones