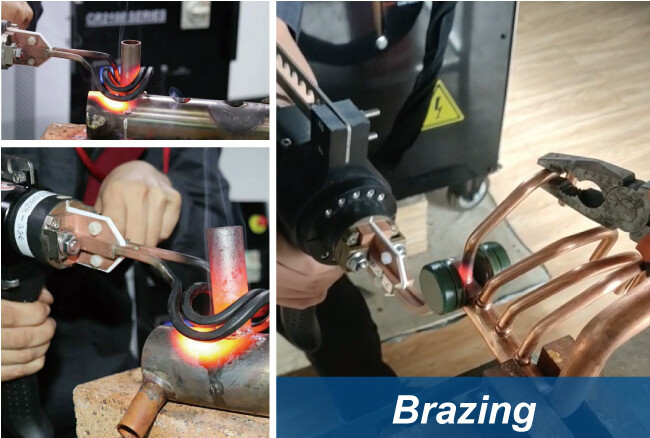

La soldadura fuerte por inducción de cobre utiliza una máquina de soldadura fuerte por inducción de cobre Utilizar la inducción electromagnética para calentar y unir componentes de cobre. Este método garantiza uniones precisas, resistentes y limpias, lo que lo hace ideal para industrias como la aeroespacial y la automotriz. Para lograr la máxima eficiencia, es crucial operar la máquina de calentamiento por inducción para tubos de cobre. Correctamente. Por ejemplo, las aplicaciones aeroespaciales requieren precisión para piezas críticas para la seguridad, mientras que la fabricación de automóviles depende de uniones fiables, facilitadas por el calentador de inducción IGBT para la soldadura de tuberías de cobre para componentes esenciales.

Conclusiones clave

Limpie su espacio de trabajo y los materiales antes de comenzar. Aplique fundente para evitar la contaminación y lograr uniones resistentes.

Siga el manual de la máquina para configurarla. Ajuste la potencia y la frecuencia según el tamaño de las piezas para obtener mejores resultados.

Compruebe que las piezas estén correctamente alineadas. Mantenga una separación de 0,002" a 0,006" para que el metal de aporte se extienda bien y forme conexiones sólidas.

Guía paso a paso para el uso de una máquina de soldadura fuerte por inducción de cobre

Preparación del área de trabajo y los materiales

Una preparación adecuada es esencial para una soldadura fuerte exitosa. Comience por asegurar que el área de trabajo esté limpia y ordenada. Elimine la grasa, el aceite o la suciedad de las superficies de cobre con herramientas como cepillos de alambre o limpiadores químicos. Este paso evita que los contaminantes debiliten la unión. Diseñe la unión con una holgura de 0,002" a 0,006" para permitir que la aleación de soldadura fluya eficazmente. Seleccione un metal de aporte con un punto de fusión más bajo que el de los componentes de cobre. Aplique fundente a la unión para prevenir la oxidación y mejorar la unión. Precaliente el cobre uniformemente para evitar la tensión térmica y asegurar una conexión sólida.

Configuración de la máquina

Configure la máquina de soldadura fuerte por inducción de cobre según las instrucciones del fabricante. Conecte la fuente de alimentación, asegurándose de que cumpla con las especificaciones requeridas (p. ej., trifásica, 380-480 V CA). Ajuste la potencia de salida y la frecuencia según el tamaño de las piezas de cobre. Los componentes más pequeños requieren frecuencias más altas (100-300 kHz) , mientras que los más grandes necesitan frecuencias más bajas (<100 kHz). Utilice un sistema de control programable para supervisar la temperatura y el tiempo de calentamiento. Para obtener resultados óptimos, mantenga la temperatura de soldadura fuerte entre 650 °C y 850 ° C y asegúrese de que la velocidad de calentamiento esté entre 10 y 60 segundos.

Consejos clave para la configuración:

Utilice una bobina de inducción diseñada a medida para una aplicación de calor precisa.

Monitoree la temperatura con herramientas como pirómetros.

Asegúrese de que el sistema de control proporcione información precisa para obtener resultados consistentes.

Realización del proceso de soldadura fuerte

Coloque los componentes de cobre dentro de la bobina de inducción. Active la máquina y permita que el campo electromagnético caliente la zona de la unión. El metal de aporte se fundirá y fluirá hacia la unión por capilaridad. Mantenga una alineación firme para asegurar una unión uniforme. Supervise el proceso de cerca para evitar el sobrecalentamiento, que puede debilitar la unión. Una vez que el metal de aporte se solidifique, apague la máquina e inspeccione la unión para comprobar su calidad.

Enfriamiento y limpieza de la articulación

Después de la soldadura fuerte, deje que la unión se enfríe naturalmente o utilice métodos de enfriamiento controlado. Evite el enfriamiento rápido, ya que puede causar un choque térmico. Limpie la unión para eliminar los residuos de fundente y asegurar un acabado liso. Utilice métodos como remojo en agua caliente, limpieza ultrasónica o limpieza con lanza de vapor. Para residuos persistentes, aplique una solución decapante o técnicas de limpieza mecánica. Una limpieza adecuada mejora la durabilidad y la apariencia de la unión de soldadura fuerte de cobre.

Equipo esencial para la soldadura fuerte por inducción

Componentes clave de una máquina de soldadura fuerte por inducción de cobre

Para lograr una soldadura fuerte eficiente, es necesario comprender los componentes esenciales de una máquina de soldadura fuerte por inducción de cobre. Cada pieza desempeña un papel fundamental para garantizar resultados precisos y fiables.

La fuente de alimentación garantiza que la máquina funcione dentro de los parámetros requeridos, que suelen oscilar entre 5 kW y 50 kW. El cabezal de trabajo, equipado con una bobina de inducción de diseño personalizado, concentra el calor con precisión en la unión. Un sistema de refrigeración evita el sobrecalentamiento, garantizando así la eficiencia y durabilidad del equipo.

Las bobinas de inducción vienen en diversas formas, como solenoide, tipo panqueque o de horquilla, lo que permite personalizar la zona de calentamiento para diferentes aplicaciones. Máquinas como la ENRX Minac ofrecen flexibilidad con potencia y frecuencia ajustables, lo que las hace ideales para sistemas automatizados.

Materiales de relleno y fundente

Seleccionar el material de relleno y el fundente adecuados es crucial para lograr uniones resistentes y duraderas. Materiales de relleno como las aleaciones a base de plata o los rellenos a base de fósforo funcionan bien con el cobre. Por ejemplo:

El fundente previene la oxidación durante la soldadura fuerte y mejora el flujo del material de aporte. Elija siempre un fundente compatible con su material de aporte para garantizar resultados óptimos.

Herramientas y accesorios adicionales

Las herramientas adicionales mejoran la eficiencia del proceso de soldadura fuerte. Entre ellas se incluyen:

Sistema de calentamiento por inducción : proporciona un calentamiento preciso para una soldadura fuerte controlada.

Herramientas de monitoreo de temperatura : dispositivos como los pirómetros ayudan a rastrear los niveles de calor en tiempo real.

Unidades de enfriamiento : evitan el sobrecalentamiento y mantienen un rendimiento constante.

Herramientas de limpieza : Asegúrese de que la superficie de cobre esté libre de contaminantes antes de soldar.

La integración de estas herramientas con tecnologías de la Industria 4.0, como la monitorización de datos en tiempo real, puede mejorar aún más la eficiencia. A diferencia de los métodos tradicionales, la soldadura fuerte por inducción minimiza el desperdicio de energía y garantiza resultados consistentes.

Consejos para maximizar la eficiencia

Optimización de la configuración de la máquina

Para lograr una soldadura fuerte por inducción eficaz, debe ajustar su máquina de soldadura fuerte por inducción de cobre. Comience seleccionando la potencia nominal ( g) y el tiempo de soldadura adecuados según el tamaño y el material de los componentes. Por ejemplo:

Asegúrese de que el diseño de la bobina de inducción sea preciso. Mantenga una distancia vertical pequeña entre cada bucle de la bobina y una distancia de acoplamiento uniforme entre el diámetro exterior y el interior de la bobina. Consultar con un experto en inductores de calentamiento por inducción al inicio del proceso también puede ser útil. Un inductor bien diseñado minimiza el consumo de energía y mejora la repetibilidad, reduciendo la necesidad de posprocesamiento. Estos ajustes garantizan el funcionamiento eficiente de su sistema de calentamiento por inducción.

Mantenimiento de la alineación y el espacio libre de las juntas

La correcta alineación y holgura de las juntas son fundamentales para una soldadura fuerte de alta calidad. Las juntas desalineadas o con holgura inadecuada pueden debilitar la unión. Una holgura estrecha puede impedir que el metal de aportación se distribuya uniformemente , mientras que una holgura excesiva reduce la resistencia de la unión debido a la disminución de la capilaridad.

Para evitar estos problemas, alinee los componentes con cuidado y mantenga una holgura de entre 0,002" y 0,006". Este rango permite que el metal de aporte fluya eficazmente, creando una unión fuerte y duradera.

Reducir el consumo de energía

Reducir el consumo energético no solo mejora la eficiencia , sino que también se alinea con los objetivos de sostenibilidad. Los procesos de soldadura fuerte por inducción son inherentemente eficientes energéticamente, ya que concentran el calor con precisión en la zona de unión. Para mejorar aún más la eficiencia:

Utilice un sistema de calentamiento por inducción con controles programables para evitar el desperdicio de energía.

Optimice el ciclo de calefacción para minimizar el uso innecesario de energía.

Realice el mantenimiento periódico de su equipo para garantizar que funcione al máximo rendimiento.

Al adoptar estas prácticas, puede reducir el desperdicio y el consumo de energía y, al mismo tiempo, lograr resultados consistentes en diversas aplicaciones.

Pautas de seguridad para la soldadura fuerte por inducción

Equipo de protección individual (EPI)

Usar el equipo de protección adecuado garantiza su seguridad durante las operaciones de soldadura fuerte. Utilice siempre guantes resistentes al calor para protegerse las manos de quemaduras. Las gafas de seguridad protegen los ojos de chispas y residuos, mientras que la ropa resistente al calor minimiza el riesgo de quemaduras por materiales calientes. Asegúrese de que su espacio de trabajo esté bien ventilado mediante un extractor de humos. Esto reduce el riesgo de inhalar humos nocivos. Mantenga los materiales inflamables alejados del área de soldadura fuerte y tenga un extintor cerca para emergencias. Inspeccione regularmente su equipo para detectar cables dañados o conexiones sueltas y así evitar accidentes. La capacitación integral de todo el personal garantiza que todos comprendan y cumplan los protocolos de seguridad.

Consejo: Nunca deje de usar el EPI, ni siquiera para tareas rápidas. Es su primera línea de defensa contra posibles peligros.

Manipulación segura de materiales

El manejo adecuado de los materiales reduce los riesgos durante la soldadura fuerte. Ventile las áreas confinadas con ventiladores o campanas extractoras para eliminar humos y gases. Limpie a fondo los metales base para eliminar los contaminantes que podrían causar sobrecalentamiento o formación de humos. Aplique suficiente fundente para proteger los metales durante el calentamiento y reducir los riesgos de humos. Caliente los metales base de forma amplia y uniforme para evitar un calentamiento localizado intenso, que puede agotar el fundente y aumentar el riesgo de humos. Aprenda a reconocer recubrimientos como el de cadmio o zinc en los metales base, ya que pueden liberar humos tóxicos al calentarse. Evite el sobrecalentamiento de los ensambles, especialmente al utilizar metales de aportación que contengan cadmio.

Ventile su espacio de trabajo de manera efectiva.

Limpie los metales base para eliminar contaminantes desconocidos.

Aplique suficiente fundente para lograr una cobertura completa.

Calentar los metales de manera uniforme para evitar un sobrecalentamiento localizado.

Identificar recubrimientos en metales base para evitar humos tóxicos.

Manipule los metales de relleno con cuidado para evitar el sobrecalentamiento.

Prevención del sobrecalentamiento y los peligros eléctricos

Prevenir el sobrecalentamiento y los riesgos eléctricos es crucial para una soldadura fuerte segura. El sistema de soldadura fuerte por inducción incluye una fuente de alimentación, un cabezal de trabajo con una bobina de inducción y un sistema de refrigeración . La bobina, fabricada con tubo hueco de cobre, hace circular agua para contrarrestar el calor generado durante la soldadura. Este diseño garantiza una transferencia de calor eficiente y previene el sobrecalentamiento. Inspeccione periódicamente el sistema de refrigeración para confirmar su correcto funcionamiento. Evite sobrecargar la fuente de alimentación, ya que esto puede provocar riesgos eléctricos. Siga siempre las instrucciones del fabricante para operar el equipo de forma segura.

Nota: Un sistema de enfriamiento bien mantenido no solo evita el sobrecalentamiento, sino que también extiende la vida útil de su equipo de soldadura fuerte.

Solución de problemas comunes

Calentamiento inconsistente o calidad de la unión

Un calentamiento inconsistente suele provocar uniones débiles y un rendimiento deficiente de la soldadura fuerte. Esto se puede solucionar garantizando temperaturas de soldadura adecuadas y una distribución uniforme del calor. Por ejemplo, un calentamiento insuficiente de la soldadura produce uniones frías, mientras que un sobrecalentamiento provoca la formación de humos y altera la composición química de la aleación. La acumulación de gas durante el proceso también puede debilitar la unión al crear burbujas.

Para mejorar la calidad de la unión, limpie a fondo los metales base y evite fundir la aleación directamente con una llama. Un calentamiento adecuado del tubo y el conector garantiza una conducción térmica eficaz, lo que mejora el flujo del metal de aportación y la resistencia de la unión.

Mal funcionamiento de la máquina

Las fallas de la máquina pueden interrumpir el proceso de soldadura fuerte y comprometer los resultados. Algunos problemas comunes incluyen la limpieza incorrecta de la placa o la muesca, la selección incorrecta de la aleación de soldadura y un fundente inadecuado. Por ejemplo, un yunque frío puede absorber calor, lo que provoca una soldadura fuerte desigual. Esto puede crear uniones resistentes en un lado y debilitar el otro.

Para solucionar problemas, inspeccione el estado de la superficie de las puntas y asegúrese de que la temperatura de soldadura sea la correcta. Revise periódicamente si hay gases atrapados o sobrecalentamiento del carburo de tungsteno. Abordar estos factores ayuda a mantener una calidad de soldadura consistente.

Problemas de compatibilidad de materiales

La compatibilidad de materiales es crucial para el éxito de la soldadura fuerte por inducción. Las diferencias en las tasas de expansión entre metales diferentes pueden causar grietas en el metal de aportación. Para evitarlo, seleccione materiales con propiedades térmicas similares. Por ejemplo, al soldar cobre con aluminio, utilice un metal de aportación diseñado para estas combinaciones.

Además, asegúrese de que el metal de aportación y el fundente sean compatibles con los metales base. Esto reduce el riesgo de una humectación deficiente y mejora la durabilidad de la unión. La selección y preparación adecuadas del material son clave para evitar problemas de compatibilidad.

Aplicaciones de las tuberías de cobre soldadas por inducción de Canroon

Sistemas de HVAC y refrigeración

Puede confiar en la soldadura fuerte por inducción para sistemas de climatización y refrigeración gracias a su eficiencia y fiabilidad. Este método reduce la tasa de fallos de las uniones en un 40 %, garantizando un rendimiento duradero. Además, agiliza los proyectos de fontanería en un 25 %, ahorrándole tiempo y esfuerzo. El proceso de calentamiento constante crea uniones uniformemente resistentes, esenciales para mantener la integridad del sistema a diferentes presiones y temperaturas.

Al adoptar esta tecnología, puede mejorar la durabilidad y la eficiencia de los sistemas HVAC y minimizar las necesidades de mantenimiento.

Componentes eléctricos y electrónicos

La soldadura fuerte por inducción ofrece ventajas significativas para los componentes eléctricos y electrónicos. Su calentamiento de precisión se centra únicamente en la zona de unión, evitando daños en piezas sensibles. Este proceso es más rápido que los métodos tradicionales, lo que mejora la eficiencia del flujo de trabajo. Además, elimina las llamas abiertas, lo que reduce el riesgo de incendio y garantiza la seguridad. El calentamiento constante produce uniones de alta resistencia con mínimos defectos, lo que lo hace ideal para aplicaciones que requieren fiabilidad.

Calentamiento de precisión : proporciona un calentamiento dirigido para evitar daños a los materiales circundantes.

Proceso más rápido : reduce significativamente el tiempo de soldadura.

Seguridad : Reduce los riesgos asociados a las llamas abiertas.

Consistencia : Ofrece resultados de alta resistencia con defectos mínimos.

Respetuoso con el medio ambiente : funcionamiento más limpio y con menor contaminación.

Estos beneficios hacen que la soldadura fuerte por inducción sea una opción preferida para la fabricación de dispositivos y componentes eléctricos.

Industrias automotriz y aeroespacial

La industria automotriz y el sector aeroespacial exigen precisión y durabilidad, características que la soldadura fuerte por inducción ofrece. Este método crea uniones de alta resistencia capaces de soportar tensiones operativas extremas . Además, garantiza un calentamiento constante, lo que reduce los defectos y mejora la fiabilidad. Los procesos de calentamiento más rápidos mejoran la productividad, mientras que la eliminación de llamas abiertas mejora la seguridad durante la fabricación.

Estas características hacen que la soldadura fuerte por inducción sea indispensable para componentes críticos como líneas de combustible, intercambiadores de calor y conjuntos livianos en ambas industrias.

Dominar la soldadura fuerte por inducción de cobre garantiza uniones resistentes y fiables, así como flujos de trabajo eficientes. Seguir pasos clave como la correcta configuración y alineación de las uniones reduce las tasas de fallo en un 40 % y ahorra un 25 % del tiempo del proyecto.

La adopción de prácticas de seguridad y eficiencia beneficia a industrias como la aeroespacial y la HVAC , garantizando uniones duraderas y a prueba de fugas para aplicaciones críticas.

Aplique estos consejos para lograr resultados consistentes y de alta calidad en sus proyectos de soldadura fuerte.

Preguntas frecuentes

1. ¿Cuál es la holgura ideal para una unión soldada?

Mantenga una holgura de entre 0,002” y 0,006”. Este rango garantiza una acción capilar adecuada, permitiendo que el metal de relleno fluya y cree una unión fuerte.

2. ¿Se puede reutilizar el fundente para múltiples operaciones de soldadura fuerte?

No, utilice siempre fundente nuevo en cada operación. Reutilizarlo reduce su eficacia, lo que provoca oxidación y juntas más débiles.

3. ¿Cómo se evita el sobrecalentamiento durante la soldadura fuerte?

Monitoree la temperatura con pirómetros y mantenga una refrigeración adecuada. Siga las instrucciones del fabricante para evitar exceder la temperatura de soldadura recomendada.

Consejo: Inspeccione periódicamente su sistema de enfriamiento para asegurarse de que funcione de manera eficiente y evite el sobrecalentamiento.

Suscríbete para actualizaciones