Un calentador de bobina de inducción utiliza inducción electromagnética para generar calor en materiales conductores. Este método garantiza un calentamiento preciso y sin contacto con una eficiencia notable. Por ejemplo, la inducción alcanza una eficiencia de hasta el 84 %, en comparación con el 40 % de los sistemas de gas. Industrias como la automotriz y la aeroespacial ... Confíe en esta tecnología por su seguridad, precisión y beneficios ambientales. Además, el calentador de inducción portátil ofrece flexibilidad para aplicaciones móviles, mientras que el equipo de soldadura fuerte por inducción mejora las capacidades de los procesos de unión de metales, convirtiéndolo en una herramienta esencial en diversos sectores de fabricación.

Conclusiones clave

Los calentadores de bobina de inducción utilizan campos magnéticos para calentar objetos rápidamente. Ofrecen una eficiencia de hasta el 84 %, superior a la de los sistemas de gas.

Estos calentadores controlan bien la temperatura, lo que los hace ideales para trabajos en metal, automóviles y aviones donde se necesita calor exacto.

El calentamiento por inducción es seguro y ecológico. No produce llamas y reduce las emisiones de CO2, lo que contribuye al medio ambiente.

Cómo funciona el calentamiento por inducción

El principio de inducción electromagnética

El calentamiento por inducción se basa en el principio de inducción electromagnética. Al pasar una corriente alterna (CA) a través de una bobina, se genera un campo magnético que cambia rápidamente. Este campo magnético interactúa con un material conductor colocado dentro de la bobina, induciendo corrientes eléctricas en el material. Estas corrientes inducidas, conocidas como corrientes de Foucault , producen calor debido a la resistencia del material. Este proceso permite calentar materiales eficientemente sin contacto directo, lo que lo hace ideal para aplicaciones que requieren precisión y limpieza.

El papel de las corrientes de Foucault en el calentamiento

Las corrientes de Foucault juegan un papel crucial en el proceso de calentamiento por inducción .

Estas corrientes se forman cuando un campo magnético fluctuante penetra un objeto conductor.

A medida que fluyen a través de la resistencia del material, generan calor a través del efecto de calentamiento Joule.

Este mecanismo es la fuente principal de calor en un sistema de calentamiento por inducción.

Incluso los materiales no magnéticos pueden calentarse debido a las corrientes de Foucault, lo que hace que el calentamiento por inducción sea versátil. Las pérdidas causadas por estas corrientes, conocidas como pérdidas por corrientes de Foucault, contribuyen significativamente a la eficiencia general del calentamiento.

El efecto piel y su impacto en la eficiencia de la calefacción

El efecto pelicular influye en la eficiencia del calentamiento por inducción. Cuando la corriente alterna (CA) fluye a través de un conductor, tiende a concentrarse cerca de la superficie. Este fenómeno reduce la densidad de corriente a medida que se penetra más profundamente en el material. La profundidad a la que fluye la corriente, denominada profundidad pelicular, depende de la frecuencia de la CA. Las frecuencias más altas resultan en profundidades peliculares menores, lo que las hace adecuadas para calentar piezas más pequeñas. Las frecuencias más bajas permiten una penetración más profunda, lo cual es mejor para componentes más grandes. Ajustando la frecuencia, se puede optimizar el proceso de calentamiento por inducción para diferentes aplicaciones.

Componentes clave de un calentador de bobina de inducción

Comprender los componentes de un calentador de bobina de inducción es esencial para comprender su eficiente funcionamiento. Cada pieza desempeña un papel fundamental para garantizar un calentamiento eficaz.

La bobina de inducción: diseño y funcionalidad

La bobina de inducción es el corazón del sistema. Transfiere energía de la unidad de potencia a la pieza de trabajo , lo que permite el proceso de calentamiento. El diseño de la bobina influye significativamente en la eficiencia. Por ejemplo:

Las bobinas deben coincidir con la forma de la pieza de trabajo para garantizar una distribución uniforme del calor.

Las bobinas multivueltas son ideales para piezas más grandes, pero pueden requerir un soporte cuidadoso para mantener la estabilidad durante el funcionamiento.

Los tubos de cobre de alta conductividad se utilizan a menudo para mejorar la refrigeración y el rendimiento.

El acoplamiento estrecho entre la bobina y la pieza de trabajo mejora el flujo de corriente, lo que resulta en un calentamiento más rápido y eficiente. Al optimizar el diseño de la bobina, se pueden lograr resultados precisos y consistentes.

Fuente de alimentación y control de frecuencia

La fuente de alimentación es la base del calentador de bobina de inducción. Convierte la corriente alterna (CA) estándar en CA de alta frecuencia, esencial para generar el campo electromagnético. Sus características principales incluyen:

Control de frecuencia, que permite ajustar la profundidad de penetración del calor. Las frecuencias más altas son adecuadas para calentar superficies, mientras que las más bajas funcionan mejor para componentes más grandes.

Regulación precisa de voltaje, que permite un control preciso de la temperatura para mantener las propiedades metalúrgicas de los materiales.

Alta eficiencia energética, a menudo superior al 97% , lo que reduce el consumo energético y los costes operativos.

Esta combinación de potencia y control garantiza que el sistema proporcione un calentamiento rápido y confiable.

Sistemas de refrigeración para la gestión del calor

Una refrigeración eficiente es vital para evitar el sobrecalentamiento y prolongar la vida útil del sistema. Los sistemas de refrigeración suelen utilizar agua o aire para disipar el exceso de calor de la bobina de inducción y otros componentes. Las consideraciones para una refrigeración eficaz incluyen:

Selección adecuada de tubos, como cobre, para mejorar la transferencia de calor.

Monitoreo regular de la temperatura del agua de salida para evitar exceder los límites seguros, como 50℃.

Requisitos de espacio e instalaciones adecuados para acomodar el equipo de refrigeración.

Al gestionar el calor de manera eficaz, puede garantizar que el calentador de bobina de inducción funcione de manera segura y eficiente a lo largo del tiempo.

Beneficios del calentamiento por inducción

Eficiencia energética y calefacción de precisión

El calentamiento por inducción destaca por su excepcional eficiencia energética. A diferencia de los métodos tradicionales, minimiza el desperdicio de calor al transferir energía directamente al material. Estudios demuestran que los sistemas de inducción pueden alcanzar una eficiencia de hasta el 84 %, en comparación con el 40 % de los sistemas a gas. Esta transferencia directa de energía no solo ahorra energía, sino que también reduce los costos operativos. En procesos por lotes, el calentamiento por inducción consume energía solo cuando es necesaria, eliminando el desperdicio asociado con el funcionamiento de hornos.

La precisión es otra ventaja clave. El calentamiento por inducción permite controlar las temperaturas con una precisión excepcional , garantizando una distribución uniforme del calor en todo el material. Esta capacidad es crucial para aplicaciones que requieren gradientes de temperatura específicos o que mantengan las propiedades del material. Ya sea que necesite un calentamiento localizado o resultados consistentes en toda la pieza, la tecnología de inducción ofrece una precisión inigualable.

Seguridad y respeto al medio ambiente

El calentamiento por inducción ofrece una alternativa más segura a los métodos tradicionales. Elimina las llamas abiertas y los elementos calefactores expuestos, lo que reduce significativamente el riesgo de incendio y las posibilidades de lesiones al operario. La ausencia de superficies calientes también minimiza el riesgo de quemaduras, lo que lo hace ideal para entornos donde la seguridad es una prioridad. Además, los sistemas de inducción mejoran la calidad del aire al evitar los subproductos de la combustión, lo cual resulta especialmente beneficioso en industrias que manipulan materiales inflamables.

Desde una perspectiva ambiental, el calentamiento por inducción contribuye a la sostenibilidad. Funciona sin combustibles fósiles, lo que evita las emisiones nocivas de CO2 y reduce la huella de carbono. El proceso de calentamiento específico minimiza los residuos y ahorra energía, lo que lo convierte en una opción ecológica para las industrias modernas.

Versatilidad en diferentes materiales

El calentamiento por inducción es muy versátil y permite calentar una amplia gama de materiales. Funciona eficazmente con metales como hierro, acero, cobre y aluminio, así como con aleaciones especializadas y silicio. Ajustando la frecuencia y la potencia, se puede adaptar el proceso de calentamiento a las propiedades del material. Esta adaptabilidad lo hace adecuado para diversas aplicaciones, desde la metalurgia hasta procesos de fabricación avanzados.

Además, la tecnología de inducción se extiende más allá de los metales. Desempeña un papel importante en la conversión de residuos, el reciclaje de neumáticos e incluso la producción de fibra de carbono. Esta versatilidad garantiza que el calentamiento por inducción siga siendo una herramienta valiosa en diversas industrias, satisfaciendo tanto las necesidades tradicionales como las emergentes.

Aplicaciones de los calentadores de bobina de inducción de Canroon

Usos industriales: metalurgia y fabricación

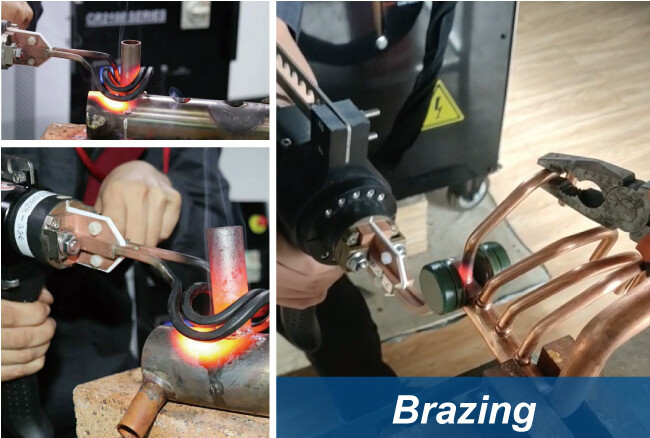

Los calentadores de bobina de inducción de Canroon son excelentes en aplicaciones industriales, especialmente en metalurgia y fabricación. Estos calentadores proporcionan un calentamiento preciso y eficiente, esencial para mejorar las propiedades de los materiales y garantizar uniones sólidas en los componentes metálicos. Pueden utilizarse en procesos como temple, recocido, revenido, soldadura fuerte y soldadura blanda . Su capacidad para aplicar calor de forma rápida y localizada garantiza un impacto mínimo en los componentes circundantes, lo que los hace ideales para tareas de alta precisión.

A continuación se muestran algunas aplicaciones comunes:

Soldadura fuerte : une metales para crear uniones fuertes y confiables.

Endurecimiento : Fortalece los metales para mejorar la durabilidad.

Recocido : ablanda los metales para una mejor maquinabilidad.

Soldadura : similar a la soldadura fuerte, pero se utiliza para unir metales a menor escala.

Al utilizar los calentadores de bobina de inducción de Canroon, puede lograr resultados consistentes mientras optimiza el consumo de energía y reduce los tiempos de procesamiento.

Aplicaciones automotrices y aeroespaciales

En las industrias automotriz y aeroespacial, la tecnología de calentamiento por inducción de Canroon desempeña un papel fundamental. Mejora la productividad al aumentar la velocidad de producción . y simplifica el mecanizado. Puede confiar en su preciso control de temperatura para evitar la decoloración y mantener la integridad de los componentes. Este método de calentamiento sin intervención requiere mínima habilidad del operador, lo que lo hace altamente eficiente.

El calentamiento por inducción se utiliza ampliamente en la fabricación de engranajes, ejes y cojinetes. Estos componentes son vitales para garantizar la durabilidad y el rendimiento de vehículos y aeronaves. Esta tecnología también facilita la producción de materiales ligeros, esenciales para el ahorro de combustible y la seguridad en aplicaciones aeroespaciales.

Aplicaciones emergentes en productos médicos y de consumo

Los calentadores de bobina de inducción de Canroon están encontrando usos innovadores en los sectores médico y de productos de consumo. En aplicaciones médicas, pueden utilizarse para la fundición por inducción de prótesis dentales e implantes , la colocación de catéteres y la esterilización de conexiones farmacéuticas. Estos calentadores también permiten el tratamiento térmico preciso de aleaciones con memoria y el calentamiento de dispositivos intravenosos.

En productos de consumo, la tecnología de inducción facilita la producción de artículos de alta calidad, como piezas de ortodoncia e instrumental quirúrgico. Su capacidad para proporcionar un calentamiento rápido y localizado garantiza uniones fiables y resultados consistentes, lo que la convierte en una herramienta valiosa en estos campos emergentes.

Los calentadores de bobina de inducción utilizan campos electromagnéticos para inducir corrientes en materiales conductores, generando calor de forma eficiente. Esta tecnología ofrece una eficiencia energética, seguridad y versatilidad inigualables en comparación con los métodos tradicionales. Su rápido calentamiento y control preciso la hacen indispensable en industrias como la automotriz, la aeroespacial y la manufacturera, impulsando la innovación y la sostenibilidad en las aplicaciones modernas.

Preguntas frecuentes

¿Qué materiales se pueden calentar con un calentador de bobina de inducción?

Se pueden calentar metales como acero, cobre, aluminio y aleaciones especializadas. Los no metales, como la fibra de carbono, también se pueden procesar en aplicaciones específicas.

Consejo: Ajuste la frecuencia para que coincida con las propiedades del material para obtener resultados óptimos.

¿Cómo se realiza el mantenimiento de un calentador de bobina de inducción?

Inspeccione regularmente el serpentín para detectar desgaste, limpie los sistemas de refrigeración y controle la temperatura del agua. Un mantenimiento adecuado garantiza la eficiencia y prolonga la vida útil del sistema.

¿El calentamiento por inducción es respetuoso con el medio ambiente?

Sí, el calentamiento por inducción elimina la combustión, lo que reduce las emisiones de CO2. Su eficiencia energética y su calentamiento preciso minimizan los residuos, lo que lo convierte en una opción sostenible para las industrias modernas.

Nota: El uso de calentamiento por inducción favorece prácticas de fabricación ecológicas.

Anterior:

Siguiente:

Suscríbete para actualizaciones