Imagina que entras en tu taller de herrería, listo para abordar un nuevo proyecto. Necesitas una forja que caliente rápido, ahorre energía y se adapte a tus tareas principales. Comienza haciendo una lista de lo que quieres crear y el nivel de potencia que necesitas. Muchos herreros ahora eligen una forja de inducción porque ofrece un control preciso y aumenta la eficiencia. Elmercado de máquinas de calentamiento por inducción sigue creciendo a medida que los talleres invierten más en tecnología y ahorro de energía. Elegir la forja adecuada para tus necesidades puede mejorar la precisión del calentamiento hasta en un 10% y reducir el desperdicio de energía.

Puntos clave

Las forjas de inducción calientan el metal de manera rápida y precisa, ahorrando energía y mejorando la seguridad en tu taller.

Ajusta lapotencia de la forja y el tamaño de la bobina a tus proyectos principales y tipos de metal para obtener los mejores resultados.

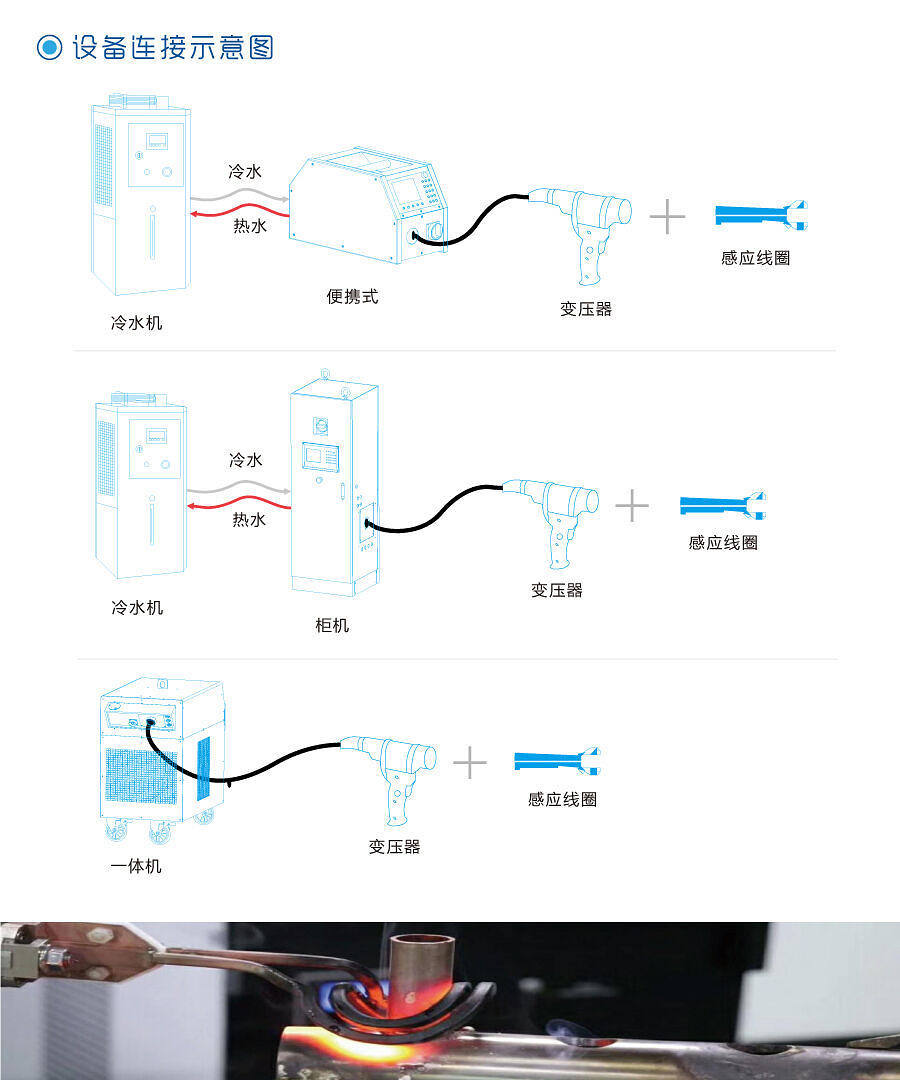

Elige unsistema de enfriamiento que se adapte a tu uso; el enfriamiento por agua funciona bien para uso intensivo, mientras que el enfriamiento por ventilador es adecuado para configuraciones más pequeñas.

Verifica que tu forja de inducción y calentador sean compatibles para garantizar un funcionamiento eficiente y confiable.

Usa la lista de verificación paso a paso para elegir una forja que se adapte a tus necesidades, presupuesto y espacio de trabajo de manera segura y eficiente.

Conceptos básicos de la forja de inducción

¿Qué es una forja de inducción?

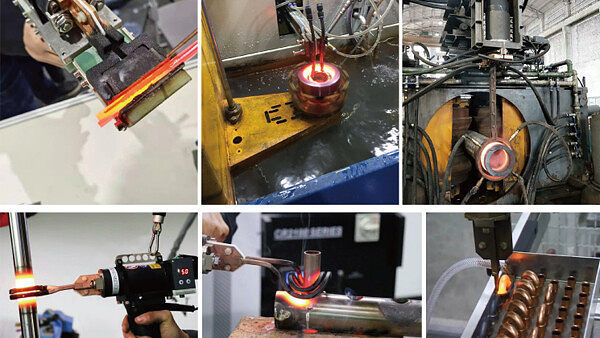

Una forja de inducción utilizacalentamiento por inducción para calentar metal para forjar, dar forma o fundir. Colocas el metal dentro de una bobina. La bobina lleva una corriente eléctrica alterna. Esta corriente crea un campo magnético. El campo provoca corrientes eléctricas dentro del metal. Estas corrientes calientan el metal de manera rápida y uniforme.

Puedes usar una forja de inducción para muchas tareas. Algunos herreros la usan para fundir metales como aluminio, cobre o hierro por inducción. Otros la usan para calentar barras o lingotes antes de darles forma. El calentamiento por inducción funciona rápido y no necesita contacto directo con el metal. Solo calientas la parte en la que quieres trabajar. Esto mantiene el resto de tu espacio de trabajo más fresco y seguro.

Nota: Muchos usuarios comparten historias sobre construir sus propias forjas de inducción. Hablan sobre los desafíos del diseño de la bobina, el aislamiento y la fuente de alimentación. Algunos encuentran difícil controlar los circuitos, pero la mayoría coincide en que el calentamiento por inducción da mejores resultados que los métodos tradicionales.

Beneficios clave

Obtienes varias ventajas cuando usas una forja de inducción en tu taller:

Control preciso de la temperatura: El calentamiento por inducción te permite establecer y mantener temperaturas exactas. Obtienes resultados consistentes para cada proyecto.

Alta eficiencia: La forja solo calienta el metal que necesitas. Esto ahorra energía y reduce el desperdicio. Algunos sistemas alcanzan más del 90% de eficiencia, mucho más que las forjas de gas o carbón.

Calentamiento más rápido: El calentamiento por inducción reduce los tiempos de ciclo a la mitad o más. Pasas menos tiempo esperando y más tiempo trabajando.

Seguridad mejorada: La forja permanece fría al tacto. Solo el metal se calienta. Esto reduce el riesgo de quemaduras y accidentes.

Espacio de trabajo más limpio: La fundición y forja por inducción no producen humo ni llamas abiertas. Tu taller permanece más limpio y seguro.

Muchas industrias usan forjas de inducción por su velocidad y precisión. Por ejemplo,las empresas aeroespaciales y automotrices las usan para hacer piezas con tolerancias ajustadas. También puedes usar la fundición por inducción para reciclar chatarra o crear aleaciones personalizadas.

Evaluando las necesidades del taller

Fuente de la imagen:pexels

Tipos de proyectos

Antes de elegir una forja, debes pensar en las tareas principales que realizas en tu taller. Cada herrero y metalúrgico tiene necesidades diferentes. Algunos se enfocan en la herrería, mientras que otros trabajan en proyectos generales de metal. Aquí hay algunostipos comunes de proyectos donde una forja puede ayudar:

Herrería y fabricación de herramientas

Trabajo general con metales

Forja y fundición de piezas

Afilado de cuchillas o herramientas

Trabajo con chapa metálica

Fabricación de rodamientos y resortes

Trabajo con tubos metálicos o tuberías de cobre

Construcción de estructuras metálicas como soportes, ruedas o puertas

Trabajo de fundición, como la fundición de cárteres de motor

Hornos de fusión para calentar metal

Soldadura, incluyendo soldadura por arco y oxiacetileno

Fabricación de piezas a partir de ángulos, canales o placas de hierro

Puedes trabajar con metales ferrosos como acero o hierro, o metales no ferrosos como aluminio y cobre. Cada tipo de proyecto puede necesitar un enfoque diferente. Por ejemplo, un herrero que da forma a herraduras usará la forja de manera diferente que un metalúrgico que fabrica soportes personalizados.

Consejo: Haz una lista de tus proyectos más comunes. Esto te ayudará a elegir la forja adecuada para tus necesidades.

Requisitos de potencia

Elnivel de potencia de tu forja es importante. Necesitas suficiente calor para tus proyectos, pero también quieres evitar desperdiciar energía. La mayoría de los aficionados y pequeños talleres de herrería encuentran que una forja de 15kW funciona bien para herrería básica, afilado y pequeños trabajos de fundición. Si eres un metalúrgico profesional o tienes un taller ocupado, es posible que necesites una forja con 25kW o más. Los proyectos grandes, como trabajos de fundición o forja pesada, a menudo requieren una potencia aún mayor.

También debes verificar el suministro eléctrico en tu taller. Algunas forjas necesitan cableado especial o voltaje más alto. Siempre ajusta la potencia de la forja a tus tipos de proyectos principales y los metales que usas con más frecuencia.

Características de la forja de inducción

Tamaño y forma de la bobina

Elegir el tamaño y la forma correctos de la bobina es uno de los pasos más importantes al configurar tu forja. La bobina debe coincidir con el tamaño y la forma del metal que deseas calentar. Si usas una bobina demasiado grande para tu material, el calentamiento será lento y desigual. Si la bobina es demasiado pequeña, es posible que no se ajuste a tu material o podría causar sobrecalentamiento.

Debes mantener aproximadamente5mm de espacio entre el interior de la bobina y tu metal. Este espacio ayuda a que el calentador por inducción funcione de la mejor manera. Por ejemplo, si intentas calentar una barra de acero dulce de ½ pulgada cuadrada con una bobina grande, es posible que no alcances la temperatura de soldadura. Una bobina más pequeña, del tamaño adecuado para la barra, puede calentarla a temperatura de soldadura en menos de 30 segundos a plena potencia. Las bobinas demasiado grandes también pueden causar errores en la máquina, mientras que las bobinas más pequeñas y bien ajustadas mejoran la eficiencia del calentamiento.

El material de la bobina también es importante. Las bobinas de cobre te dan mejor conductividad y mayor eficiencia que las bobinas de aluminio o aleación. Las bobinas ajustables te permiten trabajar con diferentes formas y tamaños de metal, haciendo que tu forja de inducción sea más versátil.

Aquí hay una tabla para ayudarte aajustar el tamaño de la bobina y la eficiencia a tus necesidades:

Consejo: Las bobinas ajustables y modulares te ayudan a cambiar entre diferentes proyectos sin cambiar toda la configuración.

Sistema de enfriamiento

El sistema de enfriamiento mantiene tu calentador por inducción funcionando de manera segura y eficiente. Cuando usas tu forja, la bobina y los componentes electrónicos se calientan. Si no los enfrías, el sistema puede sobrecalentarse y averiarse.

La mayoría de las forjas usan un sistema de enfriamiento basado en radiador o ventilador. Los sistemas de radiador usan agua o refrigerante para eliminar el calor de la bobina. Los sistemas de ventilador soplan aire sobre la bobina y los componentes electrónicos. Los sistemas enfriados por agua son más comunes en configuraciones grandes o profesionales porque eliminan el calor más rápido y mantienen estable el proceso de calentamiento por inducción.

Debes verificar el sistema de enfriamiento en busca de fugas, obstrucciones o piezas desgastadas. El mantenimiento regular ayuda a prevenir averías y prolonga la vida útil de tu forja. Las piezas de repuesto para sistemas de enfriamiento generalmente son fáciles de encontrar, especialmente para marcas populares.

Sistemas enfriados por agua: Ideales para uso intensivo o sesiones largas.

Sistemas enfriados por ventilador: Buenos para unidades pequeñas o portátiles de calentador por inducción.

Mantenimiento: Limpia los filtros, verifica los niveles de refrigerante y reemplaza las mangueras o ventiladores desgastados.

Nota: Un sistema de enfriamiento bien mantenido protege tu inversión y mantiene tu forja segura para usar.

Frecuencia y eficiencia

La frecuencia es un factor clave en cómo funciona tu calentador por inducción. La frecuencia controla qué tan profundo llega el calor al metal.La mayoría de los sistemas de calentamiento por inducción funcionan entre 10 y 50 kHz. Las frecuencias más altas calientan solo la superficie, mientras que las frecuencias más bajas calientan más profundamente en el metal.

Si trabajas con piezas pequeñas o material delgado, necesitas una frecuencia más alta para un calentamiento superficial rápido. Para piezas más grandes o calentamiento profundo, una frecuencia más baja funciona mejor. La frecuencia correcta también te ayuda a evitar problemas como puntos calientes o calentamiento desigual.

Los hornos de inducción pueden funcionar desde 50 Hz hasta 400 kHz o más. La elección depende de tu material, el tamaño de tu forja y qué tan rápido deseas calentar. El efecto de profundidad de piel significa que las frecuencias más altas solo calientan la capa exterior, mientras que las frecuencias más bajas llegan más profundo. Por ejemplo, a 20 kHz, el calor puede penetrar solo de 0,2 a 5 mm, dependiendo del metal. Si usas la frecuencia incorrecta, podrías estancar el calentamiento a ciertas temperaturas o crear resultados desiguales.

Recuerda: Ajustar la frecuencia a tu proyecto mejora la eficiencia y te ayuda a obtener los mejores resultados de tu sistema de calentamiento por inducción.

Compatibilidad del calentador por inducción

Debes asegurarte de que tu forja de inducción funcione bien con el calentador por inducción que elijas. La compatibilidad depende del diseño de la bobina, la fuente de alimentación y el tipo de metal que deseas calentar. Muchos calentadores por inducción modernos usan diseños modulares, por lo que puedes intercambiar bobinas o ajustar configuraciones para diferentes proyectos.

Pruebas técnicas y simulaciones por computadora ayudan a los ingenieros a ajustar bobinas y fuentes de alimentación. Estas pruebas verifican cosas como la adaptación de impedancia, que asegura que el calentador use toda su potencia de manera eficiente. Algunos sistemas usan concentradores de flujo magnético para enfocar el calor exactamente donde lo necesitas. El flujo y la velocidad del agua de enfriamiento también juegan un papel importante en mantener la bobina funcionando bien.

Puedes encontrar calentadores por inducción que funcionan con metales ferrosos y no ferrosos. El control verdadero de la temperatura evita el sobrecalentamiento y el pegado, lo cual es importante para forjar y templar. Los estudios de caso muestran que una buena compatibilidad reduce la distorsión y el agrietamiento durante el calentamiento rápido.

Los diseños modulares te permiten usar un calentador por inducción para muchas tareas.

Las simulaciones por computadora ayudan a diseñar bobinas que se ajustan a tu forja y materiales.

El ajuste adecuado mejora la eficiencia y prolonga la vida útil de tu equipo.

Hay modelos portátiles de calentador por inducción disponibles para talleres pequeños o trabajos en el sitio.

Consejo: Siempre verifica las especificaciones y consulta con expertos si no estás seguro de la compatibilidad. Este paso ahorra tiempo y dinero a largo plazo.

Consideraciones prácticas

Costo y presupuesto

Cuando planeas agregar una nueva forja a tu taller, debes pensar tanto en el costo inicial como en los ahorros a largo plazo. El precio de compra inicial de una forja de inducción suele ser más alto que el de un horno tradicional. Con el tiempo, puedes ahorrar dinero porquelos sistemas de inducción usan menos energía y calientan el metal más rápido. También desperdicias menos material ya que puedes controlar la temperatura con mayor precisión. Los costos de mantenimiento suelen ser más bajos porque la forja tiene menos piezas móviles que pueden romperse.

El costo de compra inicial es más alto que los sistemas convencionales.

Los costos operativos son más bajos debido al ahorro de energía y menos pérdida de calor.

El calentamiento más rápido significa que terminas los proyectos más rápido.

Menos desperdicio de material te ahorra dinero.

Los costos de mantenimiento se mantienen bajos debido a menos piezas.

Para talleres pequeños, puedes encontrar unidades de forja de inducción de 15kW DIY o de marca blanca por alrededor de$759 a $1200. Si deseas un sistema llave en mano con un enfriador de agua, espera pagar alrededor de $2995. Estas opciones te ayudan a planificar tu presupuesto, ya sea que desees una configuración simple o una solución completa.

Espacio y suministro de energía

Debes verificar tu espacio de trabajo antes de comprar una forja. Algunas forjas ocupan más espacio, especialmente si tienen un sistema de enfriamiento grande. Asegúrate de tener suficiente espacio para la forja y para mover el metal de manera segura. La mayoría de las forjas de inducción calientan una pieza a la vez, así que planifica tu flujo de trabajo en torno a esto.

También verifica tu suministro eléctrico. Algunas forjas necesitan cableado especial o voltaje más alto. Siempre ajusta las necesidades de potencia de la forja a lo que tu taller puede proporcionar.

Seguridad y mantenimiento

La seguridad siempre debe ser lo primero. Las forjas de inducción no tienen llamas abiertas, por lo que tu espacio de trabajo permanece más seguro y fresco. Muchos modelos incluyen características de seguridad como apagado automático y controles de temperatura.

El mantenimiento es simple porque la forja tiene menos piezas móviles. Debes verificar el sistema de enfriamiento, limpiar los filtros y reemplazar las mangueras o ventiladores desgastados.Marcas como Canroon facilitan la búsqueda de piezas de repuesto y soporte. El cuidado regular mantiene tu forja funcionando bien y protege tu inversión.

Lista de verificación de selección

Guía paso a paso

Elegir la forja adecuada para tu taller puede parecer abrumador. Puedes usar esta lista de verificación para hacer el proceso más fácil y confiable. Cada paso te ayuda a enfocarte en lo que más importa para tus proyectos.

Enumera tus proyectos principales

Anota los tipos de trabajo con metal que realizas con más frecuencia. Incluye el tamaño y la forma de las piezas.Verifica las necesidades de potencia

Ajusta laclasificación de potencia de la forja al tamaño de tu proyecto. Las piezas más grandes necesitan más potencia para un calentamiento uniforme.Revisa las opciones de bobina

Asegúrate de que el tamaño y la forma de la bobina se ajusten a tu material típico. Las bobinas ajustables te dan más flexibilidad.Inspecciona los sistemas de enfriamiento

Busca un sistema de enfriamiento que se ajuste a tu uso. Los sistemas enfriados por agua funcionan mejor para sesiones largas.Evalúa el rango de frecuencia

Elige una forja con una frecuencia que se ajuste a tu material y necesidades de profundidad de calentamiento.Prueba la compatibilidad

Confirma que tu forja funcione con tucalentador por inducción y materiales elegidos.Monitorea el rendimiento

Usaherramientas de diagnóstico como imágenes térmicas para verificar las conexiones terminales. Observa las alarmas de fallo del calentador y usa sistemas de gestión de carga de la planta para mantener el uso de energía eficiente.Considera las propiedades del material

Piensa en las propiedades térmicas y la microestructura de tus metales. Ajusta el diseño de la bobina y la potencia para obtener los mejores resultados.

Consejo: Verifica regularmente tu forja en busca de conexiones sueltas o signos de desgaste. Esto mantiene tu sistema seguro y eficiente.

Cuándo consultar a Canroon

Deberías contactar a Canroon cuando enfrentes cualquiera de estas situaciones:

Tienes requisitos de proyecto únicos o necesitas diseños de bobina personalizados.

Notas alarmas frecuentes o problemas de rendimiento con tu forja.

Quieres actualizar tu calentador por inducción o necesitas ayuda con la compatibilidad.

Necesitas asesoramiento sobre gestión de carga de la planta o controles de procesos avanzados.

Quieres ayuda experta para ajustar tu forja a nuevos materiales o aplicaciones.

El equipo de Canroon puede guiarte a través de preguntas técnicas y ayudarte a elegir la mejor forja para tu taller. Su soporte garantiza que obtengas un rendimiento confiable y valor a largo plazo.

Puedes elegir la forja correcta siguiendo unos pocos pasos claros. Comienza enumerando tus proyectos de herrería y necesidades de herrería. Verifica la potencia, la bobina y el sistema de enfriamiento de cada forja. Usa la lista de verificación para comparar opciones. Una buena forja te ayuda a trabajar más rápido y seguro. Todo herrero quiere una forja que se ajuste a su estilo de herrería. Si necesitas ayuda, pide consejo a Canroon. Obtendrás la mejor forja para tu taller.

Preguntas frecuentes

¿Qué metales puedes calentar con una forja de inducción?

Puedes calentar la mayoría de los metales ferrosos como acero y hierro. También puedes calentar algunos metales no ferrosos, como cobre y aluminio. Siempre verifica la compatibilidad de tu forja con el metal que planeas usar.

¿Qué tan segura es una forja de inducción en comparación con una forja de gas?

Las forjas de inducción no usan llamas abiertas. Solo el metal se calienta. Esto hace que tu espacio de trabajo sea más seguro y fresco. Muchos modelos incluyen apagado automático y controles de temperatura para mayor seguridad.

¿Necesitas capacitación especial para usar una forja de inducción?

No necesitas capacitación avanzada. La mayoría de los usuarios aprenden la operación básica rápidamente. Siempre lee el manual y sigue las instrucciones de seguridad. Algunos proyectos pueden requerir práctica adicional o orientación.

¿Con qué frecuencia debes mantener tu forja de inducción?

Debes verificar tu forja antes de cada uso. Limpia los filtros e inspecciona el sistema de enfriamiento cada mes. Reemplaza las piezas desgastadas según sea necesario. El mantenimiento regular mantiene tu forja segura y eficiente.

Anterior:

Siguiente:

Suscríbete para actualizaciones