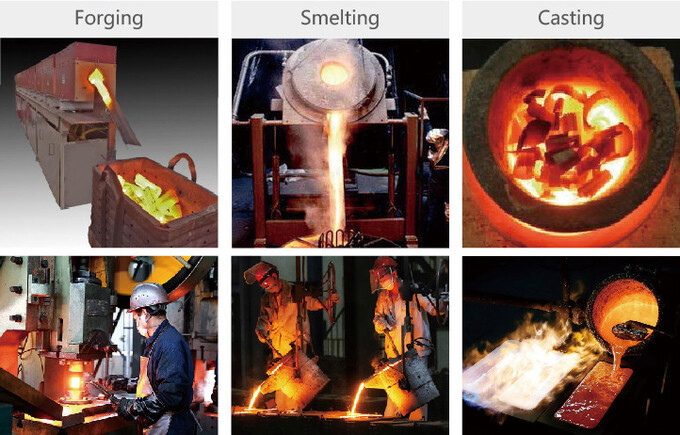

Imagine calentar metal de forma rápida, segura y precisa con el calentador de inducción para forja Canroon . Este calentador de inducción para la fusión de metales elimina las llamas abiertas , reduciendo significativamente el riesgo de incendio. Además, minimiza el calor residual, el humo y las emisiones nocivas, garantizando un espacio de trabajo más limpio. Como parte de un sistema inteligente de calentamiento por inducción , funciona sin quemar combustibles fósiles, lo que lo convierte en una solución ecológica. Es una auténtica revolución para la herrería.

Conclusiones clave

El calentador de inducción de forja Canroon calienta el metal de forma segura y sin llamas. Reduce el riesgo de incendio y es más ecológico.

Configuración y mantenimiento El estado del calentador es importante. Revise las piezas con frecuencia y limpie el serpentín para que funcione correctamente.

Elija la bobina adecuada y ajuste la temperatura del metal. Esto ayuda a calentar más rápido y ofrece mejores resultados.

Configuración de su calentador de inducción de forja

Preparar tu calentador de inducción de forja Canroon es más fácil de lo que crees. Con un poco de preparación y atención al detalle, fundirás y forjarás como un profesional en un abrir y cerrar de ojos. Repasemos el proceso de configuración paso a paso.

Desembalaje e inspección de componentes

Cuando reciba su calentador de inducción de forja, lo primero que debe hacer es desempaquetarlo con cuidado. Compruebe que todos los componentes estén incluidos y en buen estado. La falta de piezas o piezas dañadas pueden retrasar la instalación, así que tómese un momento para inspeccionarlo todo a fondo. Busque la unidad principal, la bobina de inducción, los cables de alimentación y cualquier accesorio adicional. Si nota algo inusual, contacte al fabricante de inmediato.

A continuación se muestra una lista de verificación rápida para guiarlo:

Asegúrese de que la bobina de inducción esté intacta y libre de daños visibles.

Verifique que los cables de alimentación estén bien conectados y sin daños.

Confirme que el manual de instrucciones esté incluido como referencia.

Seguir estos pasos garantiza un inicio sin problemas y evita contratiempos innecesarios durante el montaje.

Montaje del calentador para su uso

Ahora que ha inspeccionado los componentes, es hora de ensamblar su calentador de inducción de forja . El diseño del calentador Canroon facilita el ensamblaje, incluso para principiantes. Siga las instrucciones del manual para asegurarse de que todo esté configurado de forma correcta y segura.

Para ayudarte a comenzar, aquí tienes una guía simplificada :

Cierre el agua de enfriamiento y el interruptor principal.

Coloque un balde debajo del inductor para recoger cualquier fuga de agua.

Afloje las tuercas de las mordazas del conector y suelte las piezas de empuje.

Retire el inductor y limpie las superficies de contacto con una almohadilla Scotch-Brite™.

Inspeccione las juntas tóricas y las superficies de contacto para detectar daños y reemplácelas si es necesario.

Inserte la nueva bobina, asegurándose de que encaje perfectamente con los transformadores coaxiales.

Estos pasos no solo facilitan el montaje, sino que también garantizan el funcionamiento eficiente de su sistema de forja por inducción. La ingeniería de este calentador prioriza la facilidad de uso, para que pueda centrarse en su trabajo en lugar de en la resolución de problemas.

Preparación de su espacio de trabajo para la fundición de metales

Antes de encender su calentador de inducción de forja, prepare su espacio de trabajo. Un entorno bien organizado y seguro es clave para una fundición exitosa de metales. Comience por elegir un lugar con ventilación adecuada para evitar la acumulación de calor y humos. Mantenga los materiales inflamables lejos del calentador y asegúrese de tener suficiente espacio para manipular las piezas de trabajo.

A continuación se ofrecen algunos consejos para optimizar su espacio de trabajo:

Coloque la forja sobre una superficie estable y resistente al calor.

Mantenga herramientas esenciales como pinzas y martillos al alcance de la mano.

Utilice una alfombra o escudo ignífugo para proteger el área circundante.

Al organizar su espacio de trabajo cuidadosamente, creará un entorno más seguro y eficiente para la forja por inducción. Además, ahorrará tiempo y energía cuando esté listo para calentar el metal.

Consejo profesional: El calentador de inducción de forja Canroon reduce el consumo de energía en un 24 % en comparación con los métodos tradicionales. Además, reduce el tiempo total de proceso de 60 segundos a tan solo 52,4 segundos. Con estas mejoras de eficiencia, dedicará menos tiempo a esperar y más a crear.

Funcionamiento del calentador de inducción de forja

Cómo seleccionar la bobina adecuada para su pieza de trabajo

Elegir la bobina adecuada es esencial para una forja por inducción eficiente. La bobina actúa como el núcleo del sistema, transfiriendo energía a la pieza de trabajo mediante campos electromagnéticos. Para obtener los mejores resultados, es necesario adaptar el diseño de la bobina a la forma y el tamaño del metal con el que se trabaja. Por ejemplo, las bobinas circulares son ideales para un calentamiento uniforme, mientras que las rectangulares son mejores para superficies planas o irregulares.

Preste atención a la separación entre la bobina y la pieza de trabajo . Si la separación es demasiado grande, el campo de inducción se debilita, lo que provoca un calentamiento desigual. Por otro lado, una bobina demasiado cerca puede causar sobrecalentamiento. Una separación adecuada garantiza una transferencia de calor eficaz y evita daños tanto a la bobina como al metal. Además, considere el material y la durabilidad de la bobina. Las bobinas de alta calidad resisten mejor las tensiones térmicas y eléctricas, lo que garantiza un rendimiento constante a lo largo del tiempo.

Consejo profesional: Optimice la densidad de corriente en la bobina para lograr una distribución uniforme del calor. Esto evita puntos calientes y garantiza que la pieza de trabajo se caliente uniformemente.

Ajuste de temperatura y tiempo

Un control preciso de la temperatura es crucial para el éxito de la forja por inducción. Comience usando una fuente de alimentación programable para ajustar la intensidad de la corriente según la temperatura deseada. Los sensores o termómetros infrarrojos pueden ayudarle a monitorear el calor en tiempo real, permitiéndole realizar ajustes rápidos según sea necesario. Esto garantiza que el metal alcance la temperatura ideal para la forja sin sobrecalentarse.

Para un control más avanzado, considere usar un módulo de control de temperatura integrado . Esta función le permite preprogramar perfiles de temperatura, lo que facilita la gestión de tareas de calentamiento complejas. Si necesita cambios rápidos de temperatura, un controlador de temperatura externo como el TC-01 puede ser una solución revolucionaria. Ofrece la flexibilidad para adaptarse a diferentes materiales y procesos.

A continuación se muestra una guía rápida para garantizar ajustes de temperatura precisos:

Deje que el calentador se estabilice antes de comenzar.

Utilice sustancias de referencia certificadas para la calibración de rutina.

Si sigue estos pasos, mantendrá un rendimiento de calefacción constante y evitará errores comunes.

Garantizar la compatibilidad de los materiales

No todos los metales responden de la misma manera al calentamiento por inducción. Antes de comenzar, verifique las propiedades del material de su pieza, como la resistividad y la permeabilidad magnética. Estos factores influyen en la eficiencia con la que el metal absorbe el calor. Por ejemplo, los metales ferrosos, como el acero, se calientan rápidamente debido a su alta permeabilidad magnética, mientras que los metales no ferrosos pueden requerir más energía.

Para garantizar la compatibilidad, pruebe primero una pequeña muestra del material. Esto le ayudará a determinar la configuración óptima para su calentador de inducción de forja. Además, tenga en cuenta que algunos materiales pueden requerir diseños de bobina o perfiles de temperatura específicos para un calentamiento eficaz. Al adaptar su enfoque al material, obtendrá mejores resultados y prolongará la vida útil de su equipo.

Nota: Consulte siempre las instrucciones del fabricante para la compatibilidad de materiales. Esto garantiza el funcionamiento seguro y eficiente de su sistema de calentamiento por inducción.

Consejos de seguridad para el uso del calentador

Al trabajar con el calentador de inducción de forja Canroon, la seguridad es fundamental. Analicemos algunas prácticas clave para garantizar su protección durante la forja.

Equipo de protección personal esencial (EPP)

Es fundamental usar el equipo adecuado al operar un calentador de inducción. Un EPI adecuado protege del calor, las chispas y las salpicaduras de metal fundido. Empiece por usar guantes resistentes al calor y una pantalla facial para protegerse las manos y la cara. Es imprescindible usar camisas de manga larga y pantalones de fibras naturales como el algodón. Evite materiales sintéticos como el poliéster o el nailon, ya que pueden derretirse y causar quemaduras graves.

Esto es lo que recomiendan las normas de seguridad:

La norma OSHA 29 CFR 1910.132 enfatiza los requisitos generales de EPP .

La norma ASTM F 1002 describe la ropa protectora para riesgos térmicos.

La norma ISO 9185 clasifica los niveles de protección de la ropa contra salpicaduras de metal fundido.

Inspeccione siempre su equipo para detectar desgaste antes de cada uso. Un equipo dañado no le ofrecerá la protección que necesita.

Consejo profesional: Tenga un extintor a mano. Es una medida sencilla que puede marcar la diferencia en caso de emergencia.

Mantener una ventilación adecuada

El calentamiento por inducción no produce humo ni vapores como las forjas tradicionales, pero una buena ventilación sigue siendo crucial. La acumulación de calor puede hacer que su espacio de trabajo sea incómodo e incluso peligroso. Instale su forja en un área bien ventilada, preferiblemente cerca de una ventana o un extractor de aire. Si trabaja en interiores, considere usar un sistema de ventilación industrial para mantener el aire fresco.

Coloque su forja lejos de paredes o materiales inflamables. Esto reduce el riesgo de incendios accidentales y garantiza suficiente espacio para trabajar con seguridad. Un espacio de trabajo ordenado no solo es eficiente, sino también más seguro.

Manipulación segura de materiales calentados

Una vez caliente la pieza de trabajo, es hora de manipularla con cuidado. Utilice pinzas o alicates diseñados para altas temperaturas para mover el metal. Nunca toque la bobina ni el material caliente con las manos desnudas, ya que es fácil quemarse. Coloque el metal caliente sobre una superficie estable y resistente al calor para evitar accidentes.

Planifique sus movimientos antes de comenzar. Sepa dónde colocará el material calentado y mantenga las herramientas a mano. Esto minimiza el riesgo de que se caiga o se manipule mal la pieza de trabajo. Recuerde que la seguridad no se trata solo de protegerse, sino de crear un entorno controlado y predecible.

Recordatorio: Siempre deje que la bobina se enfríe antes de realizar ajustes o reemplazarla. Esto evita el desgaste innecesario de su equipo.

Maximización de la eficiencia en la fundición de metales

Mantenimiento y limpieza regulares

Mantener su sistema de forja por inducción en óptimas condiciones comienza con un mantenimiento y una limpieza regulares. Una forja limpia y bien mantenida garantiza un rendimiento constante y minimiza el tiempo de inactividad. Por ejemplo, la limpieza de los intercambiadores de calor previene la acumulación de suciedad e incrustaciones, que pueden bloquear la disipación del calor. Asimismo, mantener un entorno libre de polvo alrededor del calentador de inducción reduce el desgaste causado por residuos o refrigerante.

He aquí por qué es importante el mantenimiento:

Si sigue un programa de mantenimiento, prolongará la vida útil de su equipo de calentamiento por inducción y lo mantendrá funcionando sin problemas.

Consejo: Inspeccione la bobina regularmente para detectar daños o desgaste. Una bobina dañada puede provocar un calentamiento desigual y una menor eficiencia.

Solución de problemas comunes

Incluso con el cuidado adecuado, podría experimentar problemas ocasionales con su sistema de calentamiento por inducción. La clave está en identificar y solucionar estos problemas rápidamente. Por ejemplo, si la bobina no calienta uniformemente, revise si hay un espaciado incorrecto o si está dañada. El calentamiento desigual suele deberse a una bobina desalineada o a una pieza de trabajo demasiado alejada de ella.

A continuación se presentan algunos problemas comunes y soluciones rápidas:

Problema: La forja no alcanza la temperatura deseada.

Solución: Verifique la fuente de alimentación y asegúrese de que la bobina esté conectada correctamente.Problema: Sobrecalentamiento o puntos calientes en la pieza de trabajo.

Solución: Ajuste el espaciado de la bobina e inspeccione si hay daños.

Al solucionar problemas de manera eficaz, ahorrará tiempo y evitará reparaciones costosas.

Consejos para optimizar el rendimiento de la calefacción

Para sacar el máximo provecho de su sistema de forjado por inducción, concéntrese en optimizar su rendimiento . Empiece por utilizar sistemas de control modernos para optimizar el consumo de energía. Estos sistemas le ayudan a consumir menos energía por unidad de producción, lo que reduce tanto los costes como las emisiones de CO2. Además, considere instalar una Unidad de Reducción de Energía (URE). Esto puede reducir el consumo de energía y las emisiones de gases de efecto invernadero hasta en un 35 %, manteniendo los niveles de calefacción necesarios.

A continuación se ofrecen algunos consejos más para aumentar la eficiencia:

Utilice bobinas de alta calidad para garantizar un calentamiento constante.

Optimice el espacio entre la bobina y la pieza de trabajo para una mejor transferencia de energía.

Mantenga su sistema HVAC funcionando de manera eficiente, ya que puede representar hasta el 40% del uso total de energía.

Si sigue estas estrategias, mejorará el rendimiento de su sistema de calentamiento por inducción y contribuirá a un espacio de trabajo más sostenible.

Recordatorio: Deje siempre que la bobina se enfríe antes de realizar ajustes. Esto evita un desgaste innecesario y garantiza la seguridad.

El calentador de inducción Canroon Forge está transformando la herrería. Su rápido calentamiento y su preciso control de temperatura ahorran tiempo y garantizan resultados consistentes. Los usuarios reportan una alta satisfacción, con un ahorro de energía de hasta un 7 % en aplicaciones comerciales. Además, sus características de seguridad, como la eliminación de llamas abiertas , lo convierten en una opción confiable para cualquier espacio de trabajo.

Consejo profesional: Use serpentines de alta calidad para maximizar la eficiencia y prolongar la vida útil del calentador. Este pequeño paso puede marcar una gran diferencia en sus proyectos.

Preguntas frecuentes

¿Qué metales puedo calentar con el calentador de inducción Canroon Forge?

Puede calentar metales ferrosos como el acero y el hierro de forma eficiente. Los metales no ferrosos, como el aluminio, pueden requerir ajustes de energía más altos para un calentamiento eficaz.

Consejo: Compruebe siempre la compatibilidad del material en el manual del usuario antes de comenzar.

¿Cómo limpio la bobina de inducción?

Utilice una almohadilla Scotch-Brite™ para limpiar las superficies de contacto de la bobina. Evite materiales abrasivos que puedan dañarla. La limpieza regular garantiza un rendimiento constante y prolonga su vida útil.

¿Puedo utilizar el calentador para proyectos de pequeña escala?

¡Por supuesto! El calentador de inducción Canroon Forge es ideal para proyectos pequeños y grandes. Sus ajustes lo hacen versátil para diversas necesidades de metalurgia.

Consejo profesional: utilice bobinas más pequeñas para un calentamiento preciso en piezas de trabajo compactas.

Anterior:

Siguiente:

Suscríbete para actualizaciones