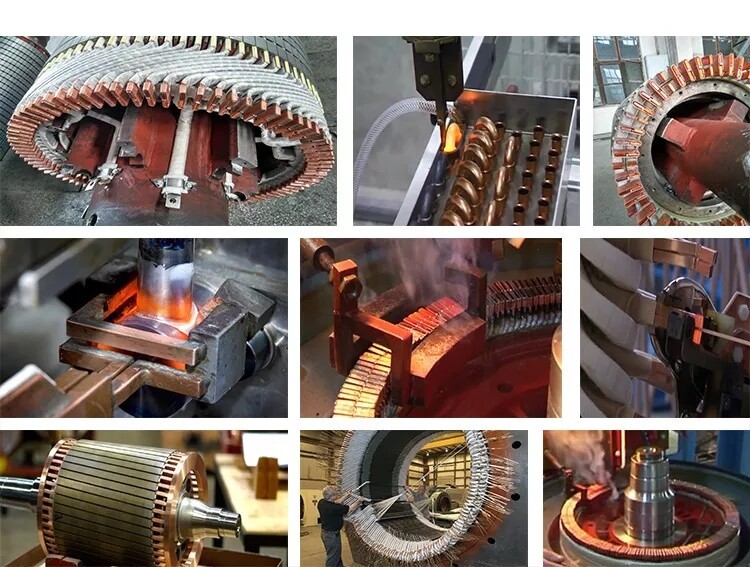

La soldadura fuerte por inducción ofrece ventajas inigualables para los componentes de HVAC. Se logran uniones herméticas , esenciales para una gestión térmica eficiente. El proceso garantiza un calentamiento preciso, manteniendo la integridad del sistema a lo largo del tiempo. A diferencia de los métodos tradicionales, la soldadura fuerte por inducción proporciona calor rápido y controlable . Una máquina de soldadura fuerte por inducción. Transfiere energía directamente a los metales base, minimizando la distorsión y protegiendo el aislamiento. El uso de un calentador de inducción para soldadura fuerte permite obtener resultados consistentes y repetibles, mejorando la fiabilidad de los sistemas de climatización modernos.

Conclusiones clave

La soldadura fuerte por inducción crea uniones resistentes y estables, previniendo fugas. Facilita el buen funcionamiento de los sistemas de climatización (HVAC).

Este proceso ahorra tiempo , fabrica las piezas más rápido y aumenta la velocidad de trabajo.

La soldadura fuerte por inducción utiliza menos energía, lo que reduce costos y mantiene el lugar de trabajo limpio y seguro.

Beneficios de la soldadura fuerte por inducción para componentes de HVAC

Precisión y consistencia en la calidad de las juntas

Al utilizar soldadura fuerte por inducción, se logra una precisión inigualable en los componentes de HVAC. El proceso proporciona un calentamiento controlado y localizado, garantizando que solo la zona de unión alcance la temperatura requerida. Esta precisión minimiza el riesgo de sobrecalentamiento o daños a los materiales circundantes. Como resultado, se obtiene una calidad de unión consistente en múltiples operaciones, lo cual es fundamental para mantener la fiabilidad de los sistemas de HVAC.

La soldadura fuerte por inducción también elimina la variabilidad que suelen observar los métodos tradicionales, como la soldadura fuerte con soplete. Al automatizar el proceso, puede replicar los mismos resultados de alta calidad en cada aplicación. Esta consistencia reduce la probabilidad de fugas o uniones débiles, lo que garantiza el rendimiento a largo plazo de sus componentes de HVAC.

Calentamiento más rápido y tiempos de ciclo reducidos

La soldadura fuerte por inducción reduce significativamente los tiempos de ciclo en comparación con los métodos de calentamiento tradicionales. A diferencia de la soldadura fuerte en horno, que requiere que todo el conjunto alcance la temperatura de soldadura, la soldadura fuerte por inducción concentra el calor directamente en la interfaz de la unión. Este enfoque específico permite completar el proceso mucho más rápido.

La velocidad del calentamiento por inducción también supera a la de la soldadura fuerte con soplete. Al calentar solo la zona de soldadura, se evita perder tiempo y energía en piezas innecesarias del ensamblaje. Esta eficiencia no solo ahorra tiempo, sino que también aumenta la capacidad de producción. Los tiempos de ciclo más rápidos permiten completar más tareas de unión en menos tiempo, lo que aumenta la eficiencia de las operaciones.

Eficiencia energética y ahorro de costes

Soldadura fuerte por inducción Es una solución energéticamente eficiente para aplicaciones de climatización (HVAC). El proceso genera calor directamente en el metal, minimizando la pérdida de calor y reduciendo el consumo energético. Esta eficiencia se traduce en menores costos operativos, lo que la convierte en una opción rentable para los fabricantes.

Además, la soldadura fuerte por inducción ofrece otras ventajas que contribuyen al ahorro de costes:

Garantiza una calidad constante, reduciendo la necesidad de retrabajos o reparaciones.

El proceso es más rápido que los métodos tradicionales , reduciendo los tiempos de producción.

El calentamiento preciso protege los componentes sensibles, reduciendo el riesgo de daños y los costos asociados.

Al adoptar la soldadura fuerte por inducción, no solo ahorra energía sino que también mejora la eficiencia general de su proceso de producción.

Un entorno de trabajo más limpio y seguro

La soldadura fuerte por inducción crea un entorno de trabajo más limpio y seguro en comparación con los métodos tradicionales. Al no utilizar llamas abiertas ni gas, se eliminan los riesgos asociados a la soldadura fuerte con soplete. Esto hace que el proceso sea más seguro para los operarios y reduce la probabilidad de accidentes laborales.

La ausencia de llamas también implica menos humo y vapores, lo que contribuye a un entorno de trabajo más saludable. La soldadura fuerte por inducción es una opción más respetuosa con el medio ambiente, ya que produce mínimas emisiones. Al elegir este método, prioriza la seguridad y el bienestar de sus empleados, a la vez que reduce su impacto ambiental.

Cómo funciona el calentamiento por inducción para la soldadura fuerte

La ciencia detrás de la inducción electromagnética

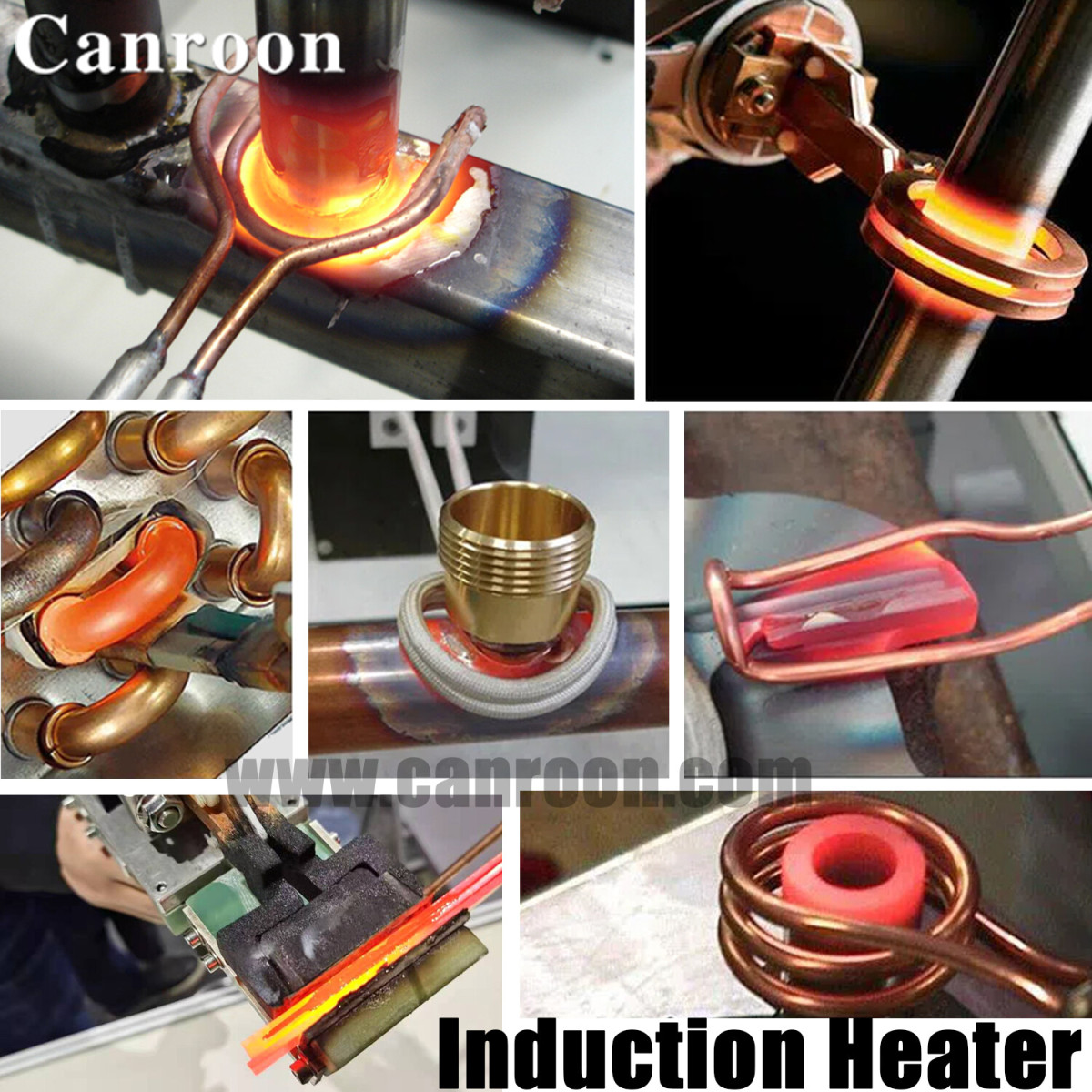

El calentamiento por inducción es un proceso que utiliza campos electromagnéticos para calentar materiales conductores . Al pasar una corriente alterna a través de una bobina, se genera un campo magnético. Este campo induce corrientes eléctricas, conocidas como corrientes de Foucault, en la pieza de trabajo. Estas corrientes generan calor debido a la resistencia del material a la electricidad.

El proceso funciona de forma similar a un transformador. La bobina de inducción actúa como devanado primario, mientras que la pieza de trabajo actúa como devanado secundario. La frecuencia de la corriente alterna y las propiedades del material determinan la eficiencia de la generación de calor. Este control preciso hace que el calentamiento por inducción sea ideal para la soldadura fuerte de componentes de HVAC, ya que garantiza un calentamiento uniforme y localizado para uniones de alta calidad.

Componentes de un sistema de soldadura fuerte por inducción

Un sistema de soldadura fuerte por inducción consta de varios componentes clave que trabajan en conjunto para proporcionar un calentamiento preciso. Estos incluyen:

Fuente de alimentación : Convierte la energía eléctrica en corriente alterna de alta frecuencia.

Bobina de inducción : genera el campo electromagnético que calienta la pieza de trabajo.

Pieza de trabajo : El material conductor que se calienta para soldar.

Sistema de enfriamiento : Evita el sobrecalentamiento del equipo durante su funcionamiento.

Cada componente desempeña un papel fundamental para garantizar la eficiencia y la fiabilidad del proceso de soldadura fuerte. Al comprender estos elementos, podrá optimizar su sistema para un mejor rendimiento en los procesos de unión.

Ventajas de la calefacción localizada en aplicaciones HVAC

El calentamiento localizado es una de las mayores ventajas de la soldadura fuerte por inducción. A diferencia de la soldadura fuerte con soplete tradicional, que aplica calor de forma generalizada, el calentamiento por inducción se centra únicamente en la zona de unión. Esta precisión minimiza el riesgo de sobrecalentamiento de los componentes circundantes.

El calentamiento por inducción permite un mejor control de la temperatura y repetibilidad en los procesos de unión. Esto garantiza uniones más resistentes y fiables en los sistemas de climatización (HVAC), mejorando su rendimiento y durabilidad.

Factores clave que afectan la calidad de la soldadura fuerte por inducción

Para lograr resultados de alta calidad en la soldadura fuerte por inducción , varios factores son cruciales. Estos factores influyen directamente en la resistencia, durabilidad y fiabilidad de las uniones de los componentes de HVAC. Al comprender y optimizar estos elementos, puede garantizar una mayor fiabilidad y eficiencia en sus procesos de soldadura fuerte.

Importancia del diseño y la geometría de las bobinas

El diseño y la geometría de la bobina de inducción influyen significativamente en el proceso de calentamiento. Una bobina bien diseñada garantiza una distribución uniforme del calor en toda la zona de la unión, lo cual es esencial para obtener resultados consistentes. La forma, el tamaño y las espiras de la bobina deben alinearse con la geometría de la pieza de trabajo para maximizar la eficiencia.

Por ejemplo, una bobina helicoidal funciona bien para componentes cilíndricos, mientras que una bobina plana es más adecuada para superficies planas. También debe considerar la separación entre la bobina y la pieza de trabajo. Un ajuste más firme mejora la transferencia de energía, lo que resulta en un calentamiento más rápido y un menor consumo de energía. La personalización del diseño de la bobina para componentes específicos de HVAC garantiza un calentamiento preciso y mejora la fiabilidad de la unión.

Consejo : inspeccione y mantenga periódicamente sus bobinas de inducción para evitar el desgaste, que puede afectar el rendimiento de calefacción.

Selección de la configuración de frecuencia correcta

Los ajustes de frecuencia determinan la eficacia con la que el sistema de soldadura fuerte por inducción calienta la pieza. Las frecuencias bajas penetran más profundamente en el material, lo que las hace ideales para componentes más gruesos. Las frecuencias altas, por otro lado, concentran el calor en la superficie, lo cual es mejor para materiales más delgados o piezas delicadas.

La siguiente tabla destaca las configuraciones de frecuencia óptimas para diferentes aplicaciones:

Al seleccionar la frecuencia adecuada, puede optimizar el proceso de calentamiento para su aplicación específica. Esto no solo mejora la eficiencia, sino que también garantiza la integridad de la unión.

Gestión de la distancia de acoplamiento para una transferencia de calor óptima

La distancia de acoplamiento, o el espacio entre la bobina de inducción y la pieza de trabajo, desempeña un papel crucial en la transferencia de calor. Una distancia de acoplamiento menor resulta en una mayor velocidad de calentamiento , esencial para una soldadura fuerte eficiente. Esta relación se explica mediante la ley de Biot-Savart, que muestra cómo la intensidad del campo magnético varía con la geometría de la bobina.

Al minimizar la distancia de acoplamiento, el campo electromagnético se concentra con mayor eficacia en la zona de la unión. Esto produce un calentamiento más rápido y uniforme, reduciendo el riesgo de sobrecalentamiento o subcalentamiento. Sin embargo, mantener una separación uniforme es igualmente importante. Las variaciones en la distancia de acoplamiento pueden causar un calentamiento desigual, lo que puede comprometer la fiabilidad de la unión.

Compatibilidad de materiales y selección del metal de relleno

Elegir la combinación correcta de materiales base y aleaciones de aporte es fundamental para una soldadura fuerte por inducción exitosa. La compatibilidad entre estos materiales afecta la resistencia y durabilidad de la unión. Por ejemplo, las aleaciones de aporte a base de níquel se utilizan comúnmente debido a su resistencia a altas temperaturas y excelentes propiedades de adhesión.

A continuación se presentan algunas consideraciones clave para la selección del material y la aleación de relleno:

Las aleaciones de soldadura fuerte a base de Ni tienen un límite de temperatura de soldadura fuerte de 1170 °C para evitar el crecimiento del grano.

Los depresores del punto de fusión, como el cromo, el boro, el silicio y el fósforo, reducen los puntos de fusión de las aleaciones de relleno.

El cromo y el silicio mejoran la humectabilidad de las cerámicas y las superaleaciones a base de Ni, lo que las hace ideales para soldar cerámicas metalizadas.

Las películas de óxido sobre el acero inoxidable pueden inhibir la humectación. Retirarlas antes de soldar garantiza una mejor adhesión.

Además, las aleaciones amorfas de Ti-Cu-Zr-Pd son excelentes para unir materiales diferentes. Estas aleaciones crean uniones estables y sin defectos, sin fundente, lo que las hace aptas tanto para la soldadura fuerte convencional como para la inducción. El calentamiento por inducción también mejora la resistencia al corte de las uniones al reducir la anchura de la zona de difusión en la interfaz. Esto se traduce en una mayor fiabilidad y una unión más resistente.

Nota : La preparación adecuada de la superficie, como la limpieza y el desengrasado, es esencial para lograr una humectabilidad y una calidad de unión óptimas.

Consejos de expertos para optimizar la soldadura fuerte con inducción

Diseño de bobinas de inducción personalizadas para componentes de HVAC

Las bobinas de inducción personalizadas son esenciales para lograr un calentamiento eficiente y preciso durante la soldadura fuerte por inducción. Debe diseñar bobinas adaptadas a la geometría de sus componentes de HVAC para garantizar una distribución uniforme del calor. Por ejemplo, las bobinas circulares son ideales para piezas cilíndricas, mientras que las rectangulares son ideales para superficies planas. Un dimensionamiento y una selección de materiales adecuados también ayudan a que la bobina gestione eficazmente las tensiones térmicas y eléctricas.

La siguiente tabla describe las pautas clave para diseñar bobinas personalizadas :

Si sigue estos principios, podrá mejorar la confiabilidad de su proceso de soldadura fuerte y garantizar resultados consistentes.

Mejores prácticas para la configuración de frecuencia y potencia

Seleccionar la frecuencia y la potencia correctas es esencial para una soldadura fuerte por inducción eficaz. Las bajas frecuencias penetran más profundamente en los materiales, lo que las hace ideales para componentes más gruesos. Las altas frecuencias concentran el calor en la superficie, lo que resulta más adecuado para piezas más delgadas o delicadas. Ajustar los niveles de potencia garantiza que la unión alcance la temperatura correcta sin sobrecalentarse.

Debe probar diferentes configuraciones para que se ajusten a los requisitos específicos de sus componentes de HVAC. Este enfoque mejora la fiabilidad de las uniones y minimiza el desperdicio de energía durante el proceso.

Cómo garantizar una preparación y alineación adecuadas de las articulaciones

La preparación y alineación adecuadas de las uniones son fundamentales para lograr uniones fuertes y duraderas. La limpieza de las superficies elimina los contaminantes que pueden interferir con el flujo del metal de aportación. La alineación de los componentes garantiza una distribución uniforme del calor y previene puntos débiles en la unión.

La siguiente tabla destaca el impacto de la preparación y la alineación en los resultados de la soldadura fuerte:

Al garantizar una preparación adecuada, puede mejorar la confiabilidad de sus uniones soldadas y reducir el riesgo de fallas.

Monitoreo y control de parámetros de calefacción

Monitorear y controlar los parámetros de calentamiento es crucial para obtener resultados consistentes en la soldadura fuerte por inducción. Puede utilizar máquinas de soldadura fuerte manuales para ajustar parámetros como la temperatura y el tiempo de calentamiento según los requisitos específicos de cada unión. Las innovaciones en el diseño de las bobinas también mejoran la adaptabilidad, lo que le permite mantener la precisión en diferentes geometrías de piezas de trabajo.

Consejo : Calibre regularmente su equipo para garantizar un control preciso de los parámetros de calentamiento. Esta práctica mejora la fiabilidad de su proceso de soldadura fuerte y reduce la probabilidad de defectos.

Mantenimiento de equipos de inducción para un rendimiento a largo plazo

El mantenimiento rutinario de su equipo de soldadura fuerte por inducción garantiza un rendimiento y una fiabilidad a largo plazo. Tareas como la limpieza de bobinas, la inspección de fugas y la verificación de la calidad del agua previenen fallos en el equipo y mantienen su eficiencia.

La siguiente tabla describe las tareas de mantenimiento esenciales :

Al priorizar el mantenimiento, puede extender la vida útil de su equipo y garantizar un rendimiento confiable en sus operaciones de soldadura fuerte.

La soldadura fuerte por inducción transforma el ensamblaje de componentes de HVAC al ofrecer una precisión y eficiencia inigualables. Garantiza una unión fiable, reduce los costes energéticos y previene daños en piezas sensibles. La siguiente tabla destaca sus ventajas sobre los métodos tradicionales:

Al comprender estos principios y optimizar los factores clave, podrá lograr resultados de unión superiores. La soldadura fuerte por inducción mejora el rendimiento y la durabilidad de los sistemas HVAC, lo que la convierte en una opción esencial para las aplicaciones modernas.

Preguntas frecuentes

¿Cuál es el rango de frecuencia ideal para la soldadura fuerte por inducción de componentes HVAC?

La frecuencia ideal depende del espesor del material. Utilice frecuencias bajas para piezas más gruesas y frecuencias altas para componentes delgados o delicados.

¿Puede la soldadura fuerte por inducción manipular materiales diferentes?

Sí, la soldadura fuerte por inducción funciona bien con materiales diferentes. Utilice metales de aporte compatibles, como aleaciones de Ti-Cu-Zr-Pd, para garantizar uniones resistentes y sin defectos.

¿Cómo se realiza el mantenimiento del equipo de soldadura fuerte por inducción?

Limpie regularmente las bobinas, inspeccione si hay fugas y verifique la calidad del agua. Realice inspecciones eléctricas para prevenir fallas y garantizar un rendimiento a largo plazo.

Anterior:

Siguiente:

Suscríbete para actualizaciones