En 2025, dominar la soldadura fuerte por inducción es más crucial que nunca. La soldadura fuerte por inducción es indispensable para unir diversos materiales con precisión y eficiencia energética. Con avances como la integración de la Industria 4.0 , los equipos de soldadura fuerte por inducción ahora ofrecen automatización, análisis de datos en tiempo real y sostenibilidad. Industrias como la automotriz y la aeroespacial confían en las máquinas de soldadura fuerte por inducción por su velocidad y fiabilidad.

Conclusiones clave

La soldadura fuerte por inducción es importante para las industrias automotriz y aeronáutica. Es rápida, precisa y ahorra energía.

Se requiere una separación entre las juntas de 0,002 a 0,005 pulgadas. Esto facilita el flujo del metal y crea conexiones resistentes.

El uso de máquinas para soldadura fuerte por inducción acelera el trabajo y mantiene la calidad del producto siempre igual.

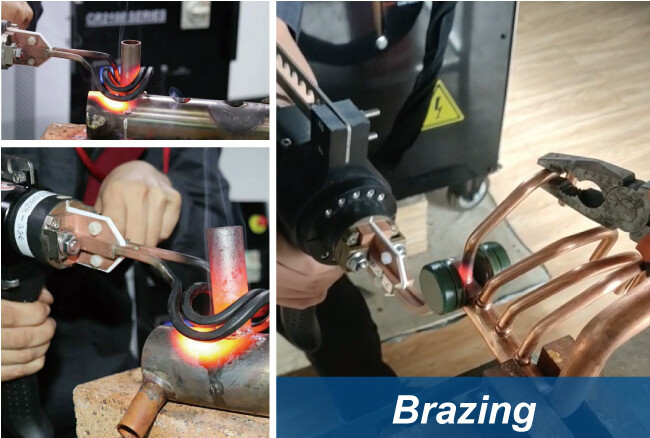

Comprensión de la soldadura fuerte por inducción

Principios de la soldadura fuerte por inducción

La soldadura fuerte por inducción se basa en la inducción electromagnética para generar calor en materiales conductores. Al exponer una pieza metálica a un campo magnético variable, se forman corrientes de Foucault en su interior. Estas corrientes generan calor debido a la resistencia eléctrica del material, un fenómeno conocido como calentamiento Joule. Ajustando la frecuencia y los niveles de potencia, se puede controlar la intensidad del calentamiento y la profundidad de penetración. Las frecuencias suelen oscilar entre 5 y 500 kilohercios , lo que permite adaptar el proceso a diferentes materiales, como el cobre y el acero. Este control preciso garantiza uniones resistentes y fiables, a la vez que minimiza la distorsión.

Principales beneficios de la soldadura fuerte por inducción

La soldadura fuerte por inducción ofrece varias ventajas sobre los métodos tradicionales. Es mucho más segura que la soldadura fuerte con soplete, más rápida que la soldadura fuerte en horno y más repetible que ambas. Apreciará su calentamiento preciso y controlado , que garantiza resultados consistentes y reduce la distorsión del material. El proceso también es energéticamente eficiente, ya que genera calor directamente en la pieza de trabajo. Además, es limpio y ecológico, sin emisiones nocivas. Gracias a sus rápidas velocidades de calentamiento, puede lograr tiempos de ciclo más cortos y una mayor productividad. La ausencia de llamas abiertas mejora la seguridad, mientras que el tamaño compacto del equipo ahorra valioso espacio de trabajo.

Por qué la soldadura fuerte por inducción es esencial en 2025

En 2025, industrias como la automotriz, la aeroespacial y la fabricación médica dependen en gran medida de la soldadura fuerte por inducción. Por ejemplo, las aplicaciones automotrices exigen uniones duraderas que cumplan con estrictos estándares de calidad . Los componentes aeroespaciales requieren uniones resistentes que soporten condiciones extremas. En el sector médico, la soldadura fuerte por inducción garantiza uniones limpias y precisas para dispositivos donde la seguridad es crucial. Más allá de estas industrias, este método promueve la fabricación ecológica al reducir el consumo de energía y eliminar el uso de productos químicos nocivos. Su velocidad, seguridad y repetibilidad lo hacen indispensable para las líneas de producción modernas.

Materiales y desafíos en la soldadura fuerte por inducción

Materiales comunes para la soldadura fuerte por inducción

En la soldadura fuerte por inducción , encontrará que ciertos materiales funcionan mejor que otros. El aluminio, el níquel, el zinc, la plata y el cobre se encuentran entre los más utilizados. Estos materiales son los preferidos porque forman uniones resistentes y fiables, y suelen tener propiedades eutécticas. Esto significa que se funden y fluyen a temperaturas más bajas que los materiales base, lo que aumenta la eficiencia del proceso. Por ejemplo, las aleaciones de relleno de aluminio y silicio, como el BAlSi-4, son excelentes para la soldadura fuerte de aluminio con acero inoxidable. Crean una capa intermetálica robusta y su temperatura de soldadura ronda los 1080 °F , lo que las hace ideales para aplicaciones de alta temperatura. Las aleaciones a base de plata son otras de las favoritas debido a su superior fluidez y capacidad de unión , mientras que las aleaciones de cobre y fósforo ofrecen una solución rentable para aplicaciones menos exigentes.

Materiales diferentes y sus desafíos

Soldar materiales diferentes con soldadura fuerte puede ser complicado, pero no imposible. Podría encontrar problemas como diferencias en los puntos de fusión , lo que puede provocar un calentamiento desigual. Usar un metal de aportación con un punto de fusión bajo puede ser útil. Las diferencias de expansión térmica también pueden causar tensiones residuales en la unión. Para contrarrestar esto, puede diseñar uniones con ranuras o muescas que permitan una expansión controlada. La oxidación es otro desafío, especialmente al soldar cobre o acero con soldadura fuerte. Una atmósfera de vacío o de gas inerte puede prevenir esto. No olvide la preparación de la superficie: los contaminantes pueden dañar la unión. Los métodos de limpieza como el desengrasado o el decapado son esenciales para el éxito.

Consideraciones específicas del material para la soldadura fuerte

Cada material tiene sus particularidades, por lo que deberá adaptar su enfoque en consecuencia. Por ejemplo, algunas aleaciones que funcionan bien con la soldadura fuerte con soplete podrían no ser adecuadas para la soldadura fuerte por inducción debido a los diferentes entornos de calentamiento. La selección del fundente también es crucial. El fundente negro, por ejemplo, se recomienda para el acero inoxidable. El diseño de la unión también es importante. Deberá asegurar una capilaridad adecuada y tener en cuenta la expansión térmica. Mantenga una holgura entre 0,002 y 0,005 pulgadas para obtener resultados óptimos. Si utiliza accesorios, es mejor usar materiales no magnéticos para evitar interferencias con el calentamiento por inducción. Estos pequeños ajustes pueden marcar una gran diferencia en la calidad de sus uniones soldadas.

Equipos y parámetros para una soldadura fuerte eficaz

Equipo esencial para la soldadura fuerte por inducción

Para comenzar con la soldadura fuerte por inducción, necesitará las herramientas adecuadas. El elemento fundamental de cualquier configuración es la fuente de alimentación, que proporciona la energía necesaria para el calentamiento por inducción. Un cabezal de trabajo con una bobina de inducción acoplada es igualmente importante. Esta bobina genera el campo electromagnético que calienta los materiales. También necesitará un enfriador o sistema de refrigeración para evitar el sobrecalentamiento del equipo durante el proceso.

Otros elementos esenciales incluyen un generador con la potencia y frecuencia que requiere su aplicación. Una bobina de inducción refrigerada por agua garantiza una transferencia de calor eficiente, mientras que las fijaciones mantienen las piezas firmemente en su lugar. Si trabaja con materiales reactivos como el cobre o el acero, un sistema para recubrir los componentes con un gas inerte puede prevenir la oxidación. Con estas herramientas, tendrá todo lo necesario para lograr resultados precisos y fiables.

Parámetros clave para una soldadura fuerte exitosa

Dominar los parámetros de la soldadura fuerte por inducción es clave para el éxito. Comience por garantizar la estabilidad y precisión de su fuente de alimentación de inducción . Cualquier fluctuación puede afectar la temperatura de soldadura y comprometer la calidad de la unión. El diseño y la estructura de la bobina de inducción también son fundamentales. Una bobina bien diseñada garantiza un calentamiento uniforme en toda la pieza de trabajo.

También deberá mantener la consistencia en el tamaño de los materiales entrantes. Las variaciones pueden provocar un calentamiento desigual y uniones débiles. Por último, asegúrese de que la fuente de alimentación se mantenga estable durante todo el proceso. Estos parámetros le ayudarán a lograr uniones fuertes y duraderas en todo momento.

Papel de los fundentes y atmósferas protectoras

Los fundentes y las atmósferas protectoras son sus aliados para lograr uniones soldadas de alta calidad. Los fundentes previenen la oxidación en las superficies metálicas, asegurando un flujo fluido del material de aportación. También protegen la zona de unión durante el calentamiento. En materiales como el cobre y el acero, la oxidación puede ser un problema importante. El uso de una atmósfera protectora, como un gas inerte, protege la pieza de trabajo y el material de aportación de la exposición al aire.

Al combinar fundentes y atmósferas protectoras, mejorará la calidad general de su proceso de soldadura fuerte. Estas herramientas le ayudan a crear uniones limpias y resistentes que resisten el paso del tiempo.

Consejos prácticos para el éxito de la soldadura fuerte por inducción

Control de temperatura y preparación de las juntas

Un control preciso de la temperatura es fundamental para el éxito de la soldadura fuerte por inducción. Los sistemas de inducción modernos utilizan microprocesadores para garantizar la precisión y la consistencia . Estos sistemas pueden almacenar datos del proceso, como las temperaturas mínima y máxima, para futuras consultas. Los pirómetros ópticos son especialmente eficaces para monitorizar la temperatura . Funcionan con bucles de control de retroalimentación para ajustar el calentamiento al instante. Si utiliza una cubierta protectora, asegúrese de que el pirómetro tenga una visión clara de la unión. El vidrio de cuarzo ayuda a mantener la visibilidad a la vez que protege la unión de la oxidación.

La preparación de la unión es igualmente importante. Una holgura adecuada, generalmente entre 0,002 y 0,005 pulgadas , permite que el metal de aportación fluya eficazmente por capilaridad. Una limpieza exhaustiva de la unión elimina los contaminantes que podrían debilitar la unión. La aplicación de un compuesto de unión previene la oxidación y asegura un flujo uniforme del material de aportación. Recuerde que una preparación deficiente de la superficie no se puede corregir posteriormente, ni siquiera con fundente o atmósferas controladas.

Ventajas, limitaciones y aplicaciones de la soldadura fuerte por inducción

Beneficios de la soldadura fuerte por inducción

La soldadura fuerte por inducción le ofrece una precisión y eficiencia inigualables. El proceso genera calor directamente en los materiales, garantizando una mínima pérdida de energía. Esto lo hace rentable y ecológico. También apreciará su velocidad: la soldadura fuerte por inducción puede completar uniones en segundos, lo que aumenta la productividad. El calentamiento localizado reduce la distorsión, preservando la integridad de sus componentes. Además, es un método limpio que no produce emisiones ni residuos nocivos. Tanto si trabaja con metales como con no metales, la soldadura fuerte por inducción ofrece resultados consistentes y de alta calidad.

Limitaciones y desafíos

Si bien la soldadura fuerte por inducción tiene muchas ventajas, enfrentará algunos desafíos:

Falta de Capacidad de Refinación : El proceso requiere materiales limpios, libres de óxidos o impurezas.

Problemas de oxidación y aleación : los elementos de aleación pueden oxidarse y generar inconsistencias.

Compatibilidad del material : No todos los materiales son adecuados para la soldadura fuerte por inducción.

Desafíos del aluminio : La capa de óxido estable del aluminio complica la soldadura fuerte.

Control de temperatura : Un control preciso es fundamental para evitar uniones débiles o daños.

Complejidad del equipo : el equipo puede ser costoso y requiere operadores capacitados.

Aplicaciones en el mundo real y estudios de casos

La soldadura fuerte por inducción destaca en diversas aplicaciones. Se puede utilizar para unir metales como níquel, cobre y titanio , así como no metales como cerámica y grafito. Un ejemplo notable es una máquina totalmente automatizada de seis estaciones para ensamblar rebabas de carburo en la fabricación de herramientas.

A continuación, analizamos más detenidamente dos estudios de caso:

Estos ejemplos resaltan cómo la soldadura fuerte por inducción mejora la eficiencia, reduce los costos y mejora la calidad del producto.

Dominar la soldadura fuerte por inducción en 2025 es más que una simple habilidad técnica: es una ventaja estratégica. El proceso ofrece precisión, eficiencia energética y versatilidad inigualables, lo que lo hace esencial para industrias como la automotriz y la aeroespacial.

Las conclusiones clave incluyen:

El mercado de soldadura fuerte por inducción está creciendo rápidamente y se proyecta que alcance los USD 786,8 millones para 2033.

La transición de la soldadura con soplete a la soldadura por inducción mejora la eficiencia térmica y la calidad de la unión.

Los diseños de bobinas personalizados y los anillos de soldadura mejoran la eficiencia y la confiabilidad del proceso.

Adoptar la soldadura fuerte por inducción no solo aumenta la productividad, sino que también garantiza una calidad constante. Su eficiencia energética y sus beneficios medioambientales la convierten en una opción inteligente para la fabricación moderna. Al adoptar esta tecnología, se mantendrá a la vanguardia en un mercado competitivo.

Anterior:

Siguiente:

Suscríbete para actualizaciones