Un calentador por inducción de alta frecuencia utiliza campos electromagnéticos para calentar materiales conductores de manera eficiente. Esta tecnología permite un calentamiento rápido y preciso sin contacto directo. Estudios recientes indican que estas máquinas de tratamiento térmico por temple ahorran un 50% más de energía en comparación con métodos tradicionales y pueden operar continuamente durante 24 horas. Además, se proyecta que el segmento de soldadura por calentamiento por inducción alcance los $155.29 millones para 2028.

Conclusiones clave

Los calentadores por inducción de alta frecuencia utilizan campos magnéticos para calentar metales. Ahorran hasta un 50% más de energía que los métodos antiguos.

La forma de la bobina de calentamiento afecta su eficiencia. Diseños de bobina mejorados pueden calentar más rápido y consumir menos energía.

El calentamiento por inducción es útil en industrias como automoción y salud. Calienta rápidamente áreas pequeñas, es seguro y evita daños por calor.

Principios del calentamiento por inducción de alta frecuencia

Inducción electromagnética en el calentamiento

La inducción electromagnética es la base del calentamiento por inducción de alta frecuencia. Cuando una corriente alterna fluye por una bobina, genera un campo magnético. Este campo induce una corriente eléctrica en materiales conductores cercanos, generando calor. El proceso es eficiente porque el calor se genera directamente dentro del material, eliminando la necesidad de elementos calefactores externos.

Simulaciones numéricas han validado los principios de la inducción electromagnética en el calentamiento por inducción de alta frecuencia. Por ejemplo:

Investigadores como Bay desarrollaron modelos para calentar lingotes cilíndricos, demostrando eficiencia computacional.

Kennedy utilizó simulaciones 2D en COMSOL, confirmando que las soluciones analíticas de baja frecuencia coinciden con resultados experimentales.

Zhang destacó el efecto piel, mostrando cómo la densidad de corriente se concentra cerca de la superficie de los materiales, mejorando la generación de calor.

Corrientes parásitas y generación de calor

Las corrientes parásitas juegan un papel crucial en la generación de calor durante el calentamiento por inducción. Estas corrientes son bucles de flujo eléctrico inducidos dentro del material por el campo magnético. Al circular, encuentran resistencia, lo que produce calor. Este mecanismo asegura un calentamiento rápido y uniforme, ideal para aplicaciones industriales.

Informes técnicos cuantifican la contribución de las corrientes parásitas a la generación de calor. Por ejemplo:

Pérdidas por histéresis en el calentamiento por inducción

Las pérdidas por histéresis son otro mecanismo de generación de calor en el calentamiento por inducción de alta frecuencia. Ocurren cuando materiales magnéticos resisten cambios en la magnetización, causando pérdida de energía. Esta pérdida se representa por el área dentro de la curva de histéresis magnética.

Estudios experimentales revelan que las pérdidas por histéresis dependen de propiedades como la permeabilidad magnética. Por ejemplo, pruebas en acero 42CrMo4 muestran cómo la temperatura y los campos magnéticos afectan estas pérdidas. Aunque son menos significativas en sistemas de alta frecuencia, aún contribuyen a la generación total de calor.

Componentes de un sistema de calentamiento por inducción de alta frecuencia

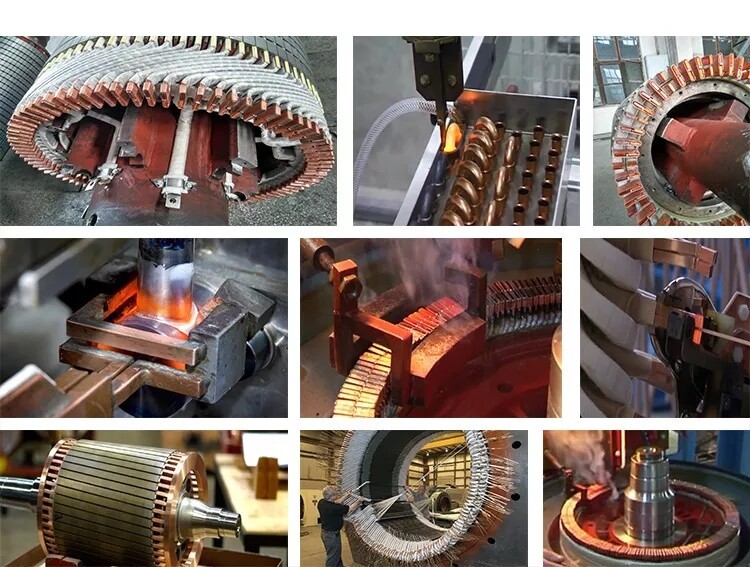

Bobina de inducción y su función

La bobina de inducción es el corazón de una máquina de calentamiento por inducción de alta frecuencia. Genera el campo electromagnético que calienta el material objetivo. Su diseño impacta directamente en la eficiencia del proceso.

Estudios muestran quelos diseños de bobina helicoidal mejoran la eficiencia de transferencia de calor, especialmente en aplicaciones industriales.

Investigaciones destacan cómo las configuraciones de bobina afectan tasas de transferencia y temperaturas de salida. Por ejemplo, aumentar vueltas en la bobina eleva la temperatura de salida.

Análisis CFD confirman que diseños optimizados reducen tiempo de calentamiento y minimizan contaminación.

Estos hallazgos enfatizan la importancia del diseño de bobina para lograr calentamiento preciso y eficiente. Ya sea para metales o fluidos, la bobina asegura distribución uniforme y controlada.

Fuente de alimentación en un sistema de inducción

La fuente de alimentación es otro componente crítico. Convierte energía eléctrica en corriente alterna de alta frecuencia, que impulsa la bobina. La eficiencia de este proceso determina cuánta energía se transfiere al material.

Sistemas modernos usan tecnologías como circuitos resonantes e inversores IGBT para maximizar eficiencia. Estos diseños minimizan pérdidas y aseguran operación estable. Por ejemplo, el circuito resonante optimiza frecuencia y voltaje, mientras el inversor IGBT controla precisamente la salida de potencia.

Enfocándose en estos elementos, los fabricantes han mejorado la eficiencia energética de estas máquinas. Esto permite calentamiento más rápido con menor consumo, ideal para aplicaciones industriales y comerciales.

Sistemas de refrigeración para máquinas de inducción

Los sistemas de refrigeración son vitales para mantener el rendimiento y longevidad de estas máquinas. Sin refrigeración adecuada, componentes como la bobina y la fuente pueden sobrecalentarse, reduciendo eficiencia o causando fallos.

La mayoría usa refrigeración por agua o aire. El agua es efectiva para aplicaciones de alta potencia, absorbiendo calor rápidamente. El aire es adecuado para sistemas pequeños con baja demanda.

Diseños avanzados integran sensores de temperatura y controles automatizados. Estas características aseguran refrigeración consistente y previenen sobrecalentamiento durante operación continua. Manteniendo temperaturas óptimas, mejoran la confiabilidad y vida útil de las máquinas.

Ventajas y aplicaciones del calentamiento por inducción de alta frecuencia de Canroon

Beneficios de la tecnología de Canroon

La tecnología de Canroon ofrece varias ventajas que la hacen preferida para diversas aplicaciones. Beneficia por su eficiencia energética, control preciso de calentamiento y bajos costos operativos. Estas características aseguran resultados consistentes minimizando consumo energético.

Algunos beneficios clave:

Soldadura longitudinal rápida de tuberías.

Bajo consumo eléctrico, reduciendo costos.

Control preciso sobre patrones de calentamiento para resultados uniformes.

Aplicaciones en temple por inducción, soldadura y recocido.

Métricas de desempeño validan estas ventajas:

Estos beneficios destacan por qué la tecnología de Canroon es una solución confiable y eficiente.

Aplicaciones industriales de calentadores por inducción

Estos calentadores son vitales en procesos industriales como alivio de tensiones, tratamiento térmico y soldadura fuerte. Por ejemplo, enfabricación de barriles, el calentamiento por inducción asegura honrado preciso y mejora durabilidad mediante tratamiento térmico controlado.

Así benefician a las industrias:

Estas aplicaciones demuestran cómo mejora productividad y calidad en diversos sectores.

Uso en industria, medicina y otros campos

La versatilidad de esta tecnología va más allá de aplicaciones industriales. En medicina, permite calentamiento preciso sin contacto, esencial para esterilización y terapia térmica. Su rapidez y control de temperatura también son valiosos en automoción y aeroespacial.

Por ejemplo, en automoción mejora procesos como endurecimiento de engranajes. En aeroespacial, asegura durabilidad de componentes críticos. Esta adaptabilidad subraya su importancia en diversos campos, ofreciendo soluciones confiables y eficientes.

Los calentadores por inducción ofrecensoluciones rápidas, precisas y energéticamente eficientes. Su capacidad para calentar localmente asegura seguridad y reduce daños térmicos.

Esta tecnología es vital en industrias como automoción, aeroespacial y medicina, demostrando su importancia en avances modernos.

Preguntas frecuentes

¿Qué papel tiene la corriente en el calentamiento por inducción?

La corriente de calentamiento por inducción genera el campo electromagnético que calienta el material. Asegura transferencia eficiente y control preciso de temperatura durante el proceso.

¿Cómo garantiza seguridad el equipo de inducción?

Opera sin llamas abiertas o contacto directo. Esto reduce riesgos, siendo una opción más segura para aplicaciones industriales y médicas.

¿Puede usarse el calentamiento por inducción en materiales no metálicos?

Sí, pero solo si son conductores o tienen recubrimiento conductor. Materiales no conductores requieren adaptaciones especiales.

Anterior:

Siguiente:

Suscríbete para actualizaciones