Resumen del Proyecto

En un importante proyecto de construcción de un oleoducto/gasoducto de larga distancia en Dubái, se requirió un tratamiento térmico post-soldadura (PWHT) preciso para las soldaduras circunferenciales ensambladas en campo. El PWHT es un proceso crítico para eliminar tensiones residuales de soldadura, mejorar la microestructura de la costura y la zona afectada por el calor, prevenir fisuras retardadas y garantizar la seguridad operativa del ducto. Métodos tradicionales como mantas de resistencia cerámica presentaban desafíos como baja eficiencia térmica, dificultad en controlar uniformidad de temperatura, alto consumo energético y complejidad en cableado. Para asegurar la seguridad operativa a largo plazo de esta arteria energética, el contratista seleccionó tras evaluación técnica rigurosa el Sistema de Calentamiento por Inducción CR2000 de Shenzhen Canroon Electric Co., Ltd. como equipo central para las operaciones PWHT.

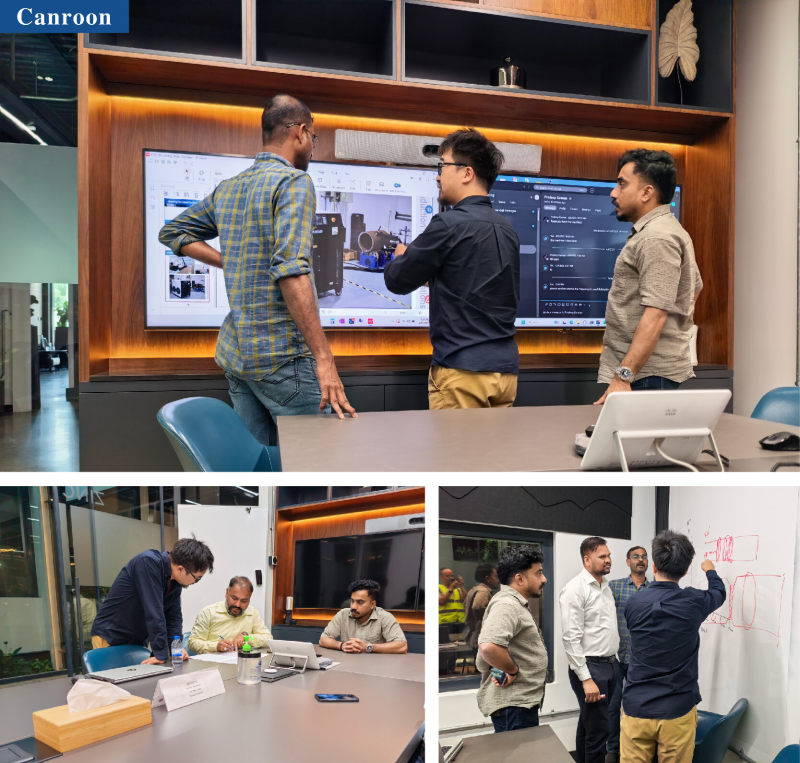

Introducción al Sistema Canroon CR2000

El Canroon CR2000 es un dispositivo moderno basado en tecnología IGBT y principio de inducción electromagnética. Potente y de alto rendimiento, es adecuado para aplicaciones especializadas como precalentamiento para soldadura circunferencial automática, aplicación de recubrimientos anticorrosivos, PWHT para conexiones de bridas, precalentamiento en plataformas offshore y desmontaje/montaje en caliente de rotores.

Ventajas Clave Demostradas

Operación Confiable con Refrigeración por Aire: Sistema integrado de refrigeración evita sobrecalentamiento de componentes IGBT durante operación continua a alta potencia (ciclo 100%), crucial para tratamientos de varias horas.

Alta Eficiencia y Ahorro Energético: Calentamiento por corrientes de Foucault logra +80% de eficiencia térmica, ahorrando 30-40% de energía vs. métodos resistivos, reduciendo costos y demanda de generadores.

Control Precise de Temperatura: Termopares de alta precisión y módulo inteligente permiten control cerrado de la zona calentada, gestionando gradientes térmicos en circunferencia y espesor para cumplir curvas especificadas.

Operación Segura y Simple: Alta integración permite configuración rápida (solo enrollar cable y conectar termopares). Calentamiento "sin contacto" elimina riesgos de fuga eléctrica. Diseño modular facilita mantenimiento.

Proceso de Implementación

Preparación: Tras soldadura e inspección no destructiva, se limpia el área de calentamiento alrededor de la junta.

Instalación: Cable de inducción se enrolla uniformemente alrededor del tubo. Termopares se colocan en puntos críticos (centro de soldadura y zonas afectadas) para monitoreo en tiempo real.

Configuración: Según grado de acero y espesor, se programa curva PWHT (tasa de calentamiento, temperatura objetivo (±10°C), tiempo de mantenimiento y tasa de enfriamiento) en el panel CR2000.

Ejecución con Sistema CR2000

Calentamiento: El CR2000 inicia salida de potencia estable. El tubo se calienta rápida y uniformemente por corrientes inducidas, con tasa controlada.

Mantenimiento: Al alcanzar temperatura objetivo, el sistema ajusta potencia para mantener rango estrecho durante tiempo establecido (ej. 2 horas).

Enfriamiento: Tras detener calentamiento según curva, se gestiona enfriamiento lento con mantas aislantes hasta temperatura segura.

Registro de Datos: Perfil completo temperatura-tiempo se registra automáticamente para trazabilidad y auditoría.

Resultados y Valor Obtenido

Calidad Mejorada: Soldaduras post-PWHT mostraron distribución de dureza uniforme y eliminación efectiva de tensiones, reduciendo riesgo de fisuras por hidrógeno y mejorando vida útil.

Eficiencia Duplicada: CR2000 redujo tiempo de calentamiento ~50% vs. métodos tradicionales, acelerando cronograma.

Ahorro de Costos: Alta eficiencia redujo costos eléctricos. Fiabilidad del equipo disminuyó gastos de mantenimiento.

Seguridad y Ambiente: Ausencia de llamas abiertas y cables de alta temperatura mejoró condiciones laborales, cumpliendo estándares HSE.

Suscríbete para actualizaciones